(Non publiée au JO)

Le directeur de la qualité et de la sécurité industrielles

à

Messieurs les directeurs interdépartementaux de l'industrie

L'article 2 (§ 1er) de l'arrêté du 20 mai 1963 relatif aux extincteurs d'incendie prévoit que la notice descriptive d'un type d'extincteur doit notamment "donner une justification calculée de la résistance de l'appareil notamment des assemblages vissés."

Il apparaît, à la lecture des articles 7 et a de l'arrêté, que cette justification est celle de la tenue mécanique des appareils à une pression au moins égale à 2,4 ou 2,7 fois la pression de calcul selon qu'il s'agit d'extincteurs mis sous pression au moment de l'emploi ou d'enceintes sous pression permanente.

Nonobstant ces dispositions, vous accepterez dans certaines limites que le constructeur vous présente une justification expérimentale au lieu d'une justification par le calcul.

La présente circulaire a pour objet de préciser le détail des conditions à respecter suivant la méthode choisie.

Cependant, quelle que soit cette méthode, le constructeur est astreint au respect de certaines règles concernant les valeurs minimales garanties de l'épaisseur et de la résistance à la traction du métal sur lesquelles il peut appuyer sa justification. Ces règles sont rappelées ci-après, à toutes fins utiles.

Epaisseur minimale de la paroi

1. L'épaisseur minimale à utiliser soit dans le calcul (première méthode), soit dans la correction des résultats des essais exécutés au titre de la justification expérimentale est déterminée comme suit (*)

(*) sous réserve des dispositions de la circulaire DM-T/P n° 16809 du 12 mars 1980 relative à la prise en compte de la profondeur des marques insculpées dans le métal de la paroi d'un appareil à pression.

1.1 Lorsqu'une virole est fabriquée à partir d'une tôle, il y a lieu de retrancher de la valeur nominale adoptée pour l'épaisseur de la tôle la tolérance en moins demandée par l'aciérie.

Sauf justification basée sur l'emploi des normes NF A 46-402 ou NF A 46-501 et à la vérification de laquelle vous apporterez toute votre attention, vous n'accepterez pas que cette tolérance soit inférieure à :

0,21 mm lorsque l'épaisseur nominale de la tôle est au plus égale à 1,50

0,24 mm lorsque cette épaisseur est comprise entre 1 ,51 et 2,00 mm

0,27 mm lorsque cette épaisseur est comprise entre 2,01 et 2,50 mm

0,28 mm lorsque cette épaisseur est comprise entre 2,51 et 3,00 mm

0,29 mm lorsque cette épaisseur est comprise entre 3,01 et 4,00 mm.

1.2 Lorsqu'il s'agit d'un fond sur l'épaisseur duquel la notice descriptive de l'appareil ne fournit que la valeur nominale, vous n'accepterez pas que l'épaisseur minimale garantie soit prise supérieure à 0,8 fois l'épaisseur nominale.

Cependant, la notice descriptive peut également prévoir que le fabricant des fonds s'engage sur une épaisseur minimale en tout point. Vous pourrez accepter que cette valeur soit retenue.

1.3 Lorsque le produit de départ, est un tube, la tolérance en moins sur l'épaisseur est donnée directement dans la norme de produit,

1.4 Une fois la tolérance en moins déduite, l'épaisseur retenue ne devra pas être inférieure aux limites de 0,7 ou 1,2 mm fixées aux articles 7 et 8 de l'arrêté du 20 mai 1963 tel qu'il a été modifié le 17 septembre 1981.

Résistance à la traction du métal des fonds

2. Le constructeur n'est pas autorisé jusqu'à nouvel ordre à tirer profit dans le calcul de l'écrouissage du métal des fonds utilisés dans la fabrication du corps sans avoir subi de traitement thermique de détente après formage, en retenant une valeur de la résistance à la traction supérieure à celle qui est garantie pour le métal des tôles de départ.

Justification par le calcul

3. On admettra que la justification puisse être apportée par un calcul classique en élasticité montrant que le taux de travail du métal n'excède pas :

pour le corps de l'appareil.

pour le corps de l'appareil.

Dans cette formule, R est la valeur minimale garantie de la résistance à la traction du métal de la partie considérée et le coefficient de soudure de l'appareil lorsqu'il existe.

Justification expérimentale

4. Une telle justification n'est acceptée que pour les appareils dont la pression de calcul est au plus égale à 25 bars et dont la valeur minimale d'épaisseur de paroi est en tout point au plus égale à 3 mm.

5. Elle est apportée par l'interprétation statistique d'essais de rupture sous pression exécutés sur des appareils identiques, du type considéré.

Le constructeur doit montrer que la pression à .laquelle se produit la perte d'étanchéité a, avec un niveau de confiance de 95 p.100, une probabilité au moins égale à 95 p.100 d'être supérieure, selon· le cas, à 2,4 ou 2,7 fois la pression de calcul.

6. La perte d'étanchéité ne doit pas se produire par suite de la défaillance d'un assemblage vissé. (*)

Lorsque la perte d'étanchéité risque de se produire par la .fuite d'un assemblage boulonné, celui-ci est modifié de façon que la perte d'étanchéité se produise à coup sûr par rupture d'une partie de l'appareil mais cette modification ne doit en aucun cas renforcer l'appareil à l'extérieur du cercle circonscrit aux pièces filetées de l'assemblage.

(*) Pour les appareils mis sous pression au moment de l'emploi, cette obligation résulte de l'article 7 de l'arrêté du 28 juillet 1977 modifié relatif aux assemblages mécaniques des extincteurs d'incendie.

7. Le corps des appareils soumis à l'essai doit avoir été fabriqué à partir de produits dont la résistance à la traction a été mesurée avant mise en œuvre.

Les différentes opérations nécessaires à l'essai sont effectuées à la diligence du constructeur. La mise en pression a lieu en présence de l'expert et sous son contrôle.

La pression donnée par chaque essai est corrigée conformément aux indications données dans l'annexe à la présente circulaire.

8. Vous pourrez accepter de prendre en considération les essais de rupture sous pression exécutés depuis moins de douze mois au titre de l'application de l'article 10 (§ 2) de l'arrêté du 20 mai 1963.

Pour le directeur de la qualité et de la sécurité industrielles

L'ingénieur en chef des mines

A. C. Lacoste

Annexe à la circulaire

Interprétation de l'essai de rupture sous pression

Définition du type

Le type est défini notamment par la nature des parties constitutives du corps généralement une virole et deux fonds obtenus à partir de tôles (ou exceptionnellement à partir d'un tube pour la virole).

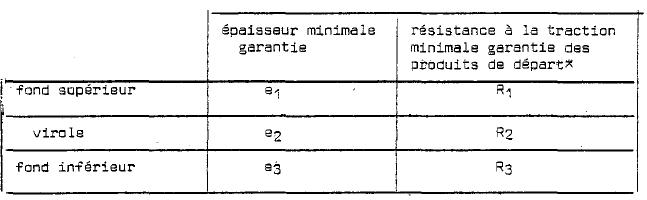

La notice descriptive du type prévue à l'article 2 de l'arrêté du 20 mai 1963 doit permettre de connaitre les renseignements suivants :

(*) tôles ou exceptionnellement tube

Appareil soumis à l'essai

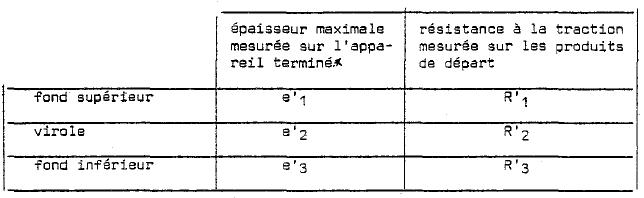

L'appareil soumis à l'essai a les caractéristiques suivantes :

(*) cordons de soudure exeptés.

Calcul de la pression corrigée

On calcule pour chaque partie de l'appareil soumis à l'essai le rapport  et l'on retient le plus petit des trois rapports obtenus, soit α min.

et l'on retient le plus petit des trois rapports obtenus, soit α min.

La pression corrigée est la pression d'instabilité plastique du corps de l'appareil donnée par l'essai, multipliée par le coefficient α min.

Cas particuliers

1° Le constructeur peut se dispenser de mesurer la résistance à la traction R' des produits de départ et remplacer, dans le calcul de chaque coefficient correcteur, R' par la valeur maximale garantie donnée par la norme du produit.

2° Le, constructeur peut se dispenser de mesurer l'épaisseur maximale des différentes parties de l'appareil terminé et remplacer, dans le calcul de chaque coefficient correcteur, e' par :

a) Pour une virole fabriquée à partir de tôle :

l'épaisseur nominale de la tôle majorée de 0,30 mm.

b) Pour une virole fabriquée à partir de tube :

l'épaisseur maximale garantie par la norme du produit.

c) Pour un fond :

l'épaisseur minimale garantie majorée d'e 50 p .100.

3° Le constructeur peut faire usage simultanément des deux possibilités qui lui sont offertes ci-dessus ou de l'une d'entre elles seulement.

Dans tous les cas, une valeur de probabilité de 99 p.100 doit être substituée à celle de 95 p.100 demandée au point 5 de la circulaire.