(non parue au JO)

Le ministre d'Etat de l'écologie, de l'énergie, du développement durable et de l'aménagement du territoire

à

Mesdames et Messieurs les préfets de départements

L'arrêté ministériel du 18 avril 2008, publié le 21 mai 2008 au Journal officiel est applicable aux réservoirs enterrés de liquides inflammables et à leurs équipements annexes à partir du 21 novembre 2008. La présente circulaire a pour objet de fournir des éléments de compréhension de cet arrêté et d’en préciser les modalités d’application.

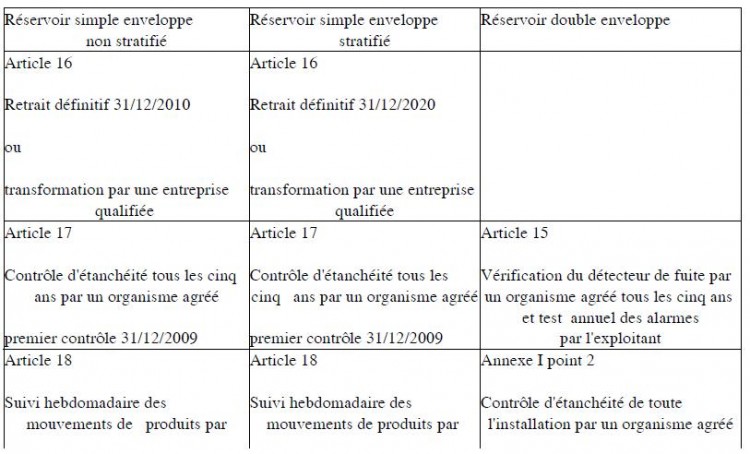

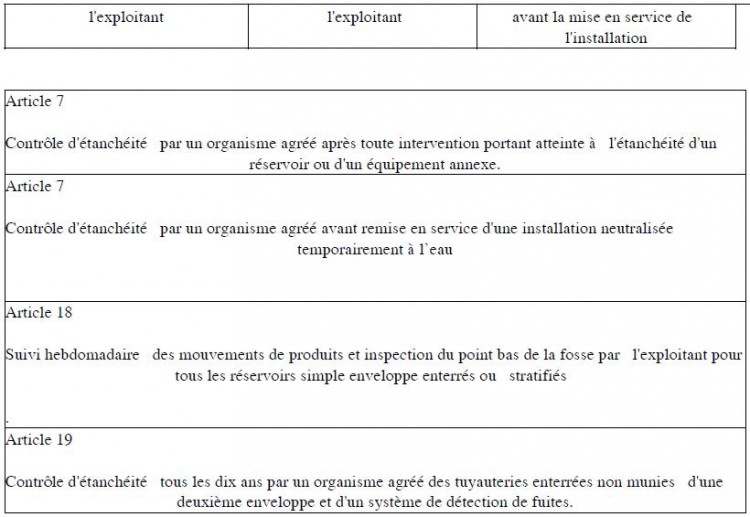

Différents contrôles sont désormais prévus sur les réservoirs enterrés de liquides inflammables et leurs équipements annexes. Vous en trouverez le récapitulatif dans le tableau ci après.

L'article 7 de l'arrêté prévoit un contrôle d'étanchéité suite à toute intervention portant atteinte à l'étanchéité d’un réservoir enterré ou d’un de ses équipements annexes, à l'exception des opérations ponctuelles de mesure de niveau. Je vous demande notamment de considérer tout démontage de tuyauterie sur le réservoir ainsi que la dépose de la plaque trou d'homme comme des opérations portant atteinte à l’étanchéité d’un réservoir enterré ou d’un de ses équipements annexes.

Par ailleurs, vous trouverez en annexe I de la présente circulaire la liste des normes en vigueur à ce jour, destinée à l’application de l’article 10 de l’arrêté ainsi que celle des référentiels reconnus dans le cadre des dégazages et nettoyages des réservoirs enterrés et leurs tuyauteries prévus aux articles 5 et 17 de l’arrêté.

En annexe II de la présente circulaire, sont présentées les différentes étapes des contrôles d'étanchéité par méthode acoustique dont il me paraît souhaitable de veiller à la mise en oeuvre par les organismes agréés ainsi qu’un modèle de procès-verbal dont l’utilisation est recommandée.

Enfin, en annexe III sont répertoriés les différents types de détecteurs de fuite ainsi que la méthode correspondante de contrôle que je souhaite leur voir appliquée.

Vous voudrez bien, sous le présent timbre, me faire part des éventuelles difficultés rencontrées dans la mise en oeuvre des présentes dispositions.

Par délégation,

le directeur de la prévention des pollutions et des risques,

délégué aux risques majeurs

Laurent Michel

Annexe I : Normes et référentiels

Les normes applicables aux réservoirs double enveloppe sont :

- pour les réservoirs en acier à double paroi : NF EN12285-1,

- pour les réservoirs en acier simple paroi à revêtement intérieur en plastiques renforcés : NF M 88-552 ou NF M 88-514,

- pour les réservoirs à double paroi en plastiques renforcés de verre : NF EN 976-1.

- ou toute autre norme, portant sur les réservoirs double enveloppe avec système de détection de fuite appropriés aux hydrocarbures, en vigueur dans l'union européenne ou l'espace économique européen.

Les référentiels reconnus pour le dégazage, le nettoyage et le contrôle visuel des réservoirs sont :

- GEHSE (Guide d'engagement hygiène sécurité environnement)

- MASE (Manuel d'amélioration de la sécurité des entreprises)

- UIC DT 78 (Union des Industries Chimiques Document Technique n°78)

Annexe II : Méthode de contrôle acoustique et modèle de procès verbal

I. Procédure de contrôle

Cette procédure définit les différentes étapes en vue de la réalisation d’un contrôle d’étanchéité par méthode acoustique d’une installation enterrée de stockage d’hydrocarbure.

1. Domaines d'application

Cette procédure est à utiliser uniquement pour des réservoirs cylindriques enterrés à fond concave et les tuyauteries associées.

2. Préparation de l'installation

Isoler de manière étanche la partie de l’installation qui est à contrôler.

3. Installation du matériel de contrôle

Mettre en place les capteurs dans le réservoir. Connecter les éléments de la chaîne de mesure.

4. Détermination de la valeur de dépression

Déterminer la dépression à appliquer à l’installation en fonction du volume du réservoir.

5. Mise en dépression de l'installation

Mettre en marche la pompe à vide jusqu’à atteindre la dépression choisie, puis fermer la vanne d’isolement et arrêter la pompe à vide. Pendant cette opération écouter le signal provenant du capteur immergé.

6. Pré- diagnostic installation étanche / non étanche

Interpréter les résultats obtenus sur les capteurs immergés et émergés.

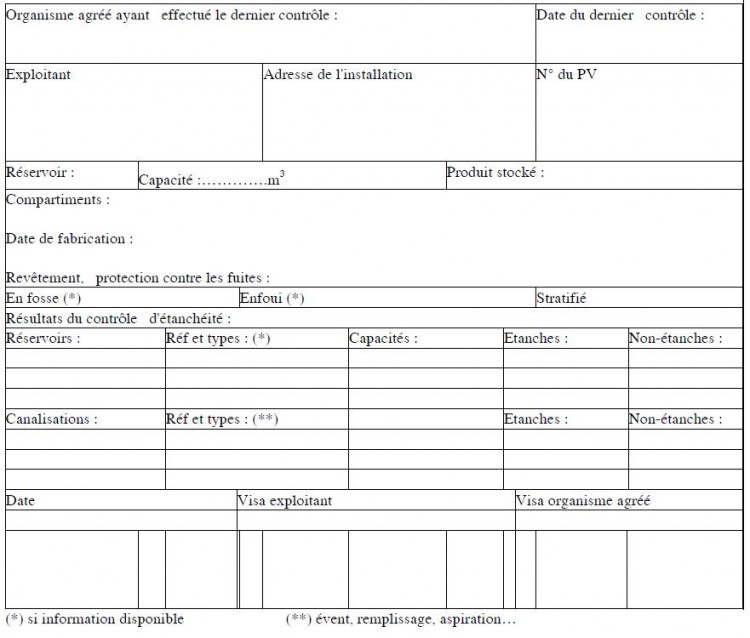

II. Modèle de procès verbal

Numéro d’enregistrement de l’organisme :

Annexe III : Contrôles des détecteurs de fuite et modèles de procès verbaux

I. Procédures de contrôle

A. Systèmes de détection de fuite à air, sous pression ou dépression pour réservoirs ou tuyauteries à double enveloppe

• Vérifier que le boîtier du système de détection de fuites est placé dans endroit sec,

• Vérifier que la pression de refoulement de la pompe de contrôle est supérieure à la pression de service pour permettre de compenser les faibles variations de pression ou de dépression (*).

• Vérifier que le raccordement électrique est permanent et non déconnectable sauf par sécurité clairement identifiée.

• Vérifier que la lampe de service est bien allumée.

(*) Voir valeurs recommandées dans la notice du constructeur.

B. Systèmes de détection de fuite sous pression sans accumulateur (pour les réservoirs)

• Reprise du point A

• Contrôler le filtre de dessiccation.

• Mesurer la pression au début du contrôle

• Mesurer les pressions dans les différents états d’exploitation (*).

Supprimer lentement la pression dans la conduite de pression.

Mesurer la valeur « Pompe en fonctionnement. »

Mesurer la valeur « Alarme en fonctionnement. »

Refermer la conduite de pression.

• S’assurer que les alarmes et leurs renvois fonctionnent.

• Mesurer les pressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme. »

Mesurer la valeur « Arrêt pompe. »

• Relever la pression à laquelle la sécurité de surpression s’ouvre (*)

• Vérifier que la valeur « Pression refoulement pompe » est bien limitée par la valeur obtenue au point précédent.

• Contrôler la modification de la pression dans le système en fonction du temps (*).

• Vérifier les tuyauteries de mesure et de pression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

C. Systèmes de détection de fuite sous pression comportant un accumulateur qui en assure le maintien (pour les réservoirs)

• Reprise du point A

• Mesurer la pression au début du contrôle.

• Mesurer les pressions dans les différents états d’exploitation (*).

Supprimer lentement la pression dans la conduite de pression.

Mesurer la valeur « Réalimentation en azote ouvert. »

Mesurer la valeur « Alarme en fonctionnement. »

Refermer la conduite de pression et réalimentation en azote.

• S’assurer que les alarmes et leurs renvois fonctionnent

• Mesurer les pressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme. »

Mesurer la valeur «Réalimentation en azote fermé. »

• Relever la pression à laquelle la sécurité de surpression s’ouvre (*).

• Contrôler la modification de la pression dans le système en fonction du temps (*).

• Vérifier les conduites de mesure et de pression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Faire changer l’accumulateur de pression s’il n’est pas suffisant pour maintenir la pression jusqu’au prochain test.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

D. Systèmes de détection de fuite à haute et basse dépression comportant un dispositif qui en assure le maintien (pour les réservoirs)

• Reprise du point A

• Contrôler le filtre d’aspiration.

• Mesurer la dépression au début du contrôle.

• Contrôler que le(s) récipient(s) de condensation et les tuyaux sont exempts de liquide. Si du liquide est présent, vider le(s) récipient(s).

• Mesurer les dépressions dans les différents états d’exploitation (*).

Laisser entrer l’air lentement dans la conduite d’aspiration.

Mesurer la valeur « Pompe en fonctionnement ».

Mesurer la valeur « Alarme en fonctionnement ».

Refermer la conduite d’aspiration.

• S’assurer que les alarmes et leurs renvois fonctionnent

• Mesurer les dépressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme ».

Mesurer la valeur « Arrêt pompe ».

Mesurer la valeur « Pression refoulement pompe ».

• Contrôler la modification de la dépression dans le système en fonction du temps (*).

• Vérifier que le tuyau d’échappement est bien relié avec le volume des gaz du réservoir.

• Vérifier les conduites de mesure et de dépression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

E. Systèmes de détection de fuite sous pression (pour les tuyauteries)

• Reprise du point A

• Contrôler le filtre de dessiccation.

• Mesurer la pression au début du contrôle

• Mesurer les pressions dans les différents états d’exploitation(*).

Supprimer lentement la pression dans la conduite de pression avec la vanne de contrôle qui est installée à l’extrémité opposée de la tuyauterie par rapport à la connexion de la conduite de mesure.

Mesurer la valeur « Pompe en fonctionnement. »

Mesurer la valeur « Alarme en fonctionnement. »

Refermer la vanne de contrôle.

• S’assurer que les alarmes et leurs renvois fonctionnent

• Mesurer les pressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme. »

Plomber l’interrupteur d’alarme en position « fonctionnement. »

Mesurer la valeur « Arrêt pompe. »

• Relever la pression à laquelle la sécurité de surpression s’ouvre. (*)

• Vérifier que la valeur « Pression refoulement pompe » est bien limitée par la valeur obtenue au point précédent (*).

• Contrôler la modification de la pression dans le système en fonction du temps (*).

• Vérifier les tuyauteries de mesure et de pression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

F. Systèmes de détection de fuite sous pression : pression de contrôle de 2 bars jusqu’à 25 bars (pour les tuyauteries)

• Reprise du point A

• Mesurer la pression au début du contrôle.

• Mesurer les pressions dans les différents états d’exploitation (*).

Supprimer lentement la pression dans la conduite de pression avec la vanne de contrôle qui est installée à l’extrémité opposée de la tuyauterie par rapport à la connexion de la conduite de mesure.

Mesurer la valeur « Réalimentation en azote ouvert. »

Mesurer la valeur « Alarme en fonctionnement. »

Refermer la vanne de contrôle et réalimenter en azote.

• S’assurer que les alarmes et leurs renvois fonctionnent

• Mesurer les pressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme. »

Plomber l’interrupteur d’alarme en position «fonctionnement. »

Mesurer la valeur « Réalimentation en azote fermé. »

• Relever la pression à laquelle la sécurité de surpression s’ouvre (*).

• Contrôler la modification de la pression dans le système en fonction du temps (*).

• Vérifier les conduites de mesure et de pression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Faire changer l’accumulateur de pression s’il n’est pas suffisant pour maintenir la pression jusqu’au prochain test.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

G. Contrôle des systèmes de détection de fuite à dépression (réservoirs et tuyauteries)

• Reprise du point A

• Contrôler le filtre de l’aspiration.

• Mesurer la dépression au début du contrôle

• Contrôler que le(s) récipient(s) de condensation et les tuyaux s'ils sont exempts de liquide. Si du liquide est présent, vider le(s) récipient(s).

Mesurer les dépressions dans les différents états d’exploitation (*).

• Laisser entrer l’air lentement dans la conduite d’aspiration avec la vanne de contrôle qui est installée à l’extrémité opposée de la tuyauterie par rapport à la connexion de la conduite de mesure.

Mesurer la valeur « Pompe en fonctionnement. »

Mesurer la valeur « Alarme en fonctionnement. »

Refermer la vanne de contrôle.

S’assurer que les alarmes et leurs renvois fonctionnent

• Mesurer les dépressions dans les différents états d’exploitation (*).

Mesurer la valeur « Fin d’alarme. »

Plomber l’interrupteur d’alarme en position « fonctionnement. »

Mesurer la valeur « Arrêt pompe. »

Mesurer « Pression refoulement pompe. »

• Contrôler la modification de la dépression dans le système en fonction du temps (*).

• Vérifier que le tuyau d’échappement est bien pourvu d’une soupape de sécurité.

• Vérifier les conduites de mesure et de dépression pour s’assurer qu’elles ne sont ni pincées, ni écrasées.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

(*) Voir valeurs recommandées dans la notice du constructeur.

H. Systèmes de détection de fuite à liquide (réservoirs et tuyauteries)

• Vérifier que le raccordement électrique est permanent et non déconnectable

• Vérifier que la lampe de service est bien allumée.

• Tester le voyant et le signal sonore d’alarme avec le bouton de test. Si l’alarme n’est pas audible, exiger un report d’alarme.

• Manipuler le flotteur pour vérifier le fonctionnement des alarmes.

• Vérifier l’état de propreté du flotteur et du liquide contenu dans le bac tampon du détecteur de fuites ainsi que la densité du liquide (protection contre le gel).

• Vérifier l’étanchéité des tuyaux et raccords du(des) bac(s) tampon(s) vers le raccord sur l’inter paroi.

• Vérifier que le bac tampon est situé au-dessus du réservoir.

• Remettre la quantité de liquide nécessaire dans le(s) bac(s) tampon et vérifier que les alarmes s’arrêtent.

• Poser une étiquette scellant le boîtier qui reprend le nom de l’entreprise agréée, le numéro du procès-verbal délivré et la date du contrôle, ainsi qu'une autre étiquette près de la bouche de dépotage du réservoir, qui indique le résultat du contrôle du détecteur de fuite ainsi que sa durée de validité.

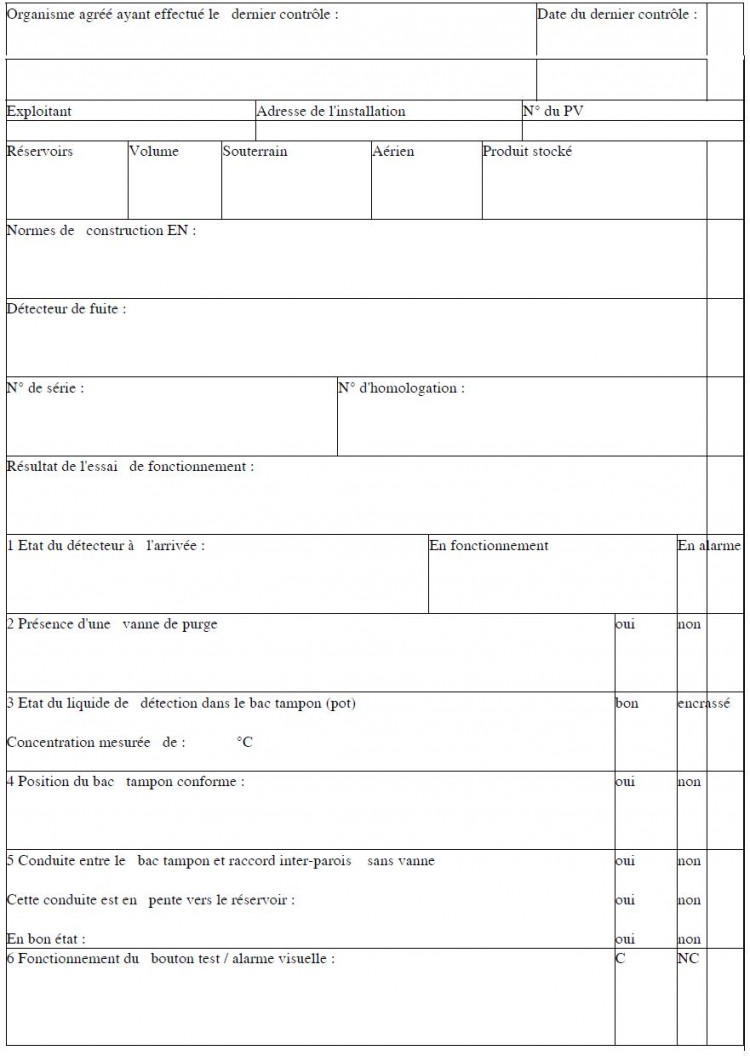

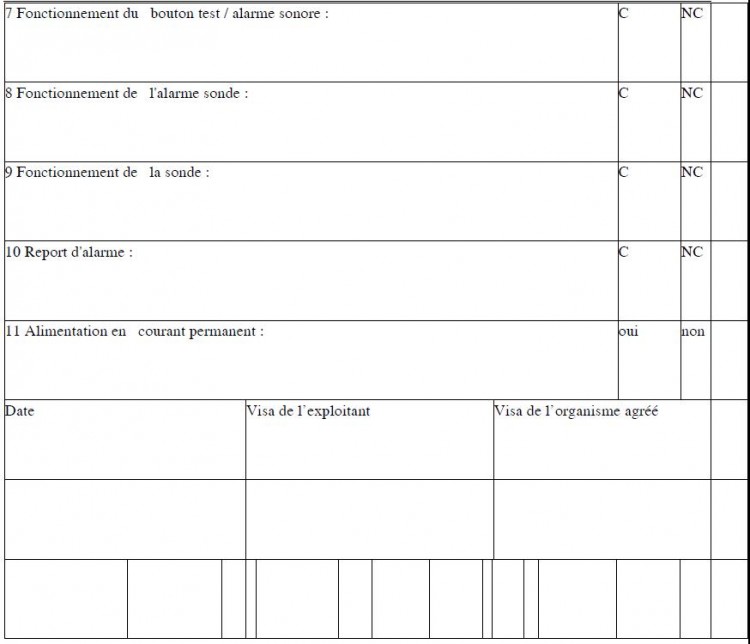

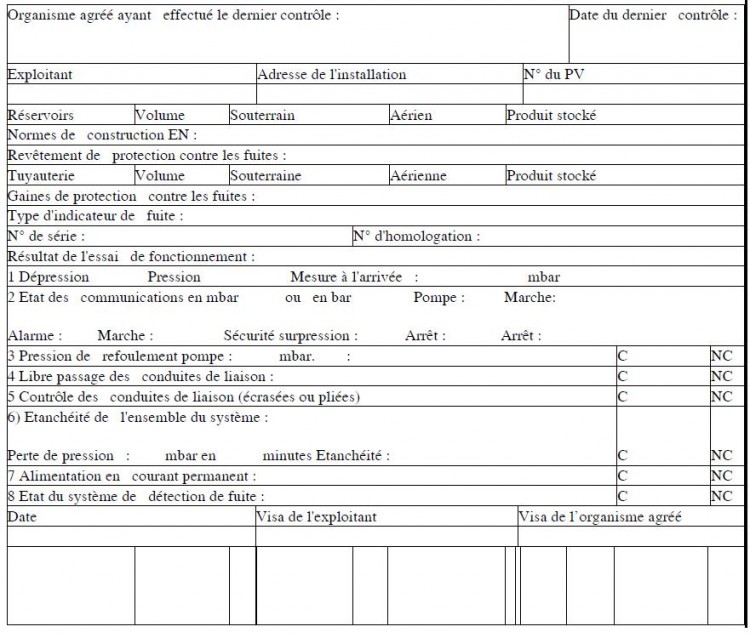

II. Modèle de procès verbaux

A. Pour les systèmes de détection de fuite sous pression ou dépression

Numéro d’enregistrement de l’organisme :

B. Pour les systèmes de détection de fuite à liquide

Numéro d’enregistrement de l’organisme :