Texte abrogé par la décision BSEI n° 09-220 du 15 décembre 2009 (BO du MEEDDM n° 2010/24 du 10 janvier 2010)

Vus

Le ministre délégué à l'industrie,

Vu le décret modifié n° 85-1108 du 15 octobre 1985 relatif au régime des transports de gaz combustibles par canalisations, notamment son article 32 ;

Vu l’arrêté modifié du 11 mai 1970 portant règlement de sécurité des ouvrages de transport de gaz combustible par canalisations ;

Vu l'arrêté du 4 août 2006 portant règlement de la sécurité des canalisations de transport de gaz combustibles, d’hydrocarbures liquides ou liquéfiés et de produits chimiques, notamment ses articles 6, 10 et 22 ;

Vu l'avis en date du 29 novembre 2006 de la Commission de sécurité du transport, de la distribution et de l’utilisation du gaz,

Décide :

Article 1er de la décision du 19 décembre 2006

Les dispositions de la présente décision sont applicables jusqu’à l’entrée en vigueur des guides professionnels suivants :

- guide prévu au c) de l’article 6 de l’arrêté du 4 août 2006 susvisé : articles 2, 3 et 5 de la présente décision ;

- guide prévu à l’article 10 de l’arrêté du 4 août 2006 susvisé : articles 4, 6 et 7 de la présente décision.

Article 2 de la décision du 19 décembre 2006

Les règles de conception, d’essai et de documentation des constituants élémentaires de canalisations de transport de gaz sont définies dans le tableau 1 ci-après.

Tableau 1

|

Matériels soumis à essais |

Référentiel de conformité |

Essais |

Documents de contrôle |

Remarque |

|

Constituants élémentaires, ou séries de constituants élémentaires identiques, destinés à la contruction d'équipements préfabriqués, ou de tronçons de canalisation |

Tubes ou fractions de tubes (TU) |

EN 10208-2 ou spécification équivalente imposant l'essai de résistance prévu par le paragraphe 8.2.3.8 de la norme EN 10208-2, conforméments à l'article 8.2 de la norme NF EN 1594 |

Essai de résistance à haute pression (5) (entre 90 et 95% de la limite d'élasticité) Pression d'essai Pu |

Type 3-1 (système AQ certifié par organisme accrédité UE) ou 3-2 (sous surveillance du transporteur) selon la norme EN 10204 |

Les essais en usine et les contrôles matières et soudage que subissent les TU n'ont plus à être effectués en présence d'un expert habilité, ils sont effectués sous la responsabilité du fabricant |

|

pièces de forme (PF)(1) |

Norme (4) ou spécification technique de commande de consistance équivalente rédigée par l'expoitant du réseau de transport |

Essai de résistance à pression spécifiée ou garantie d'une pression limite d'essai par la norme ou le fabricant Pression d'essai Pu ou Pression limite d'essai garantie Pleg |

Type 3-1 ou 3-2 selon la norme EN 10204,ou attestation de conformité CE(3) |

Les essais en usine et les contrôles matière et soudage que subissent les PF et les AA n'ont plus à être effectués en présence d'un expert habilité, ils sont effectués sous la responsabilité du fabricant |

|

Appareils accessoires (AA)(2)(3) |

(1) liste de pièces de forme (PF), selon l’arrêté du 11 mai 1970 : T, Y, X, piquages préfabriqués, coudes, cônes de réduction, sas

(2) liste d’appareils accessoires (AA), selon l’arrêté du 11 mai 1970 : filtres, dépoussiéreurs, dispositifs de sécurité de vanne, clapets anti-retour, régulateurs de pression et de débit, y compris soupapes, vannes, dispositifs de comptage, appareils de mesure, brides, porte-diaphragme, plaques pleines, fonds bombés, culasses, joints, tuyères, venturis

(3) les appareils accessoires (AA) standards visés à l’article 2-II-a du décret du 13 décembre 1999 et conformes à ce décret sont réputés conformes à l’arrêté du 4 août 2006 (cf. article 7.6 de cet arrêté)

(4) norme ou spécification fixant au moins leur composition chimique, leurs caractéristiques mécaniques et dimensionnelles et leurs conditions de fabrication, de contrôle et de réception

(5) essai obligatoire sauf si le tube (TU) est inséré dans un équipement préfabriqué (EP) subissant une épreuve de résistance à parois visibles (sans revêtement ni peinture) et si la contrainte maximale supportée par le métal à la PMS est inférieure à 35% de la limite d’élasticité (cf. article 9 de l’arrêté du 11 mai 1970)

Article 3 de la décision du 19 décembre 2006

Les manchettes délardées sont soumises aux dispositions du présent article, complémentaires de celles définies à l’article précédent pour les tubes et fractions de tubes.

Dans la mesure où une manchette délardée répond aux exigences définies ci-dessous, elle n’a pas à subir d’épreuve individuelle. De plus, si la manchette est insérée dans un tronçon déjà éprouvé, l’épreuve de ce tronçon n’est pas renouvelée, et les contrôles " in situ " se limitent à une radio des raboutages et à une vérification de leur étanchéité, après mise en gaz, à l’aide d’un détecteur approprié (produit moussant, eau savonneuse).

- Exigence n° 1

La manchette délardée doit répondre aux exigences des spécifications propres au transporteur et avoir été réalisée à partir d’un tube ayant subi un essai en usine à une pression Pu.

- Exigence n° 2

Les calculs suivants doivent être vérifiés, et la vérification attestée par un document de contrôle dimensionnel :

(C/t).[e(dél)/e(nom)] . Pu > PMS

[e(dél)/e(nom)] . Pc > PMS ou [e(dél)/e(nom)] . PMA > PMS

[e(dél)/e(nom)] . Pu > 1,11 . PMS + [(h1-hm)/10]

avec :

· C : Coefficient de sécurité maximal en fonction de la catégorie d’emplacement suivant l’article 7 de l’arrêté du 4 août 2006 susvisé

· t : 0,95 pour les tubes fabriqués selon la norme NF EN 10208-2, ou 0,90 pour les tubes fabriqués selon d’autres spécifications (notamment selon l’arrêté du 11 mai 1970)

· e(nom) : Epaisseur maximale du tube avant délardage (selon norme ou spécification technique de commande ou résultat maximal de mesure pour 6 points répartis sur chaque section transversale contrôlée)

· e(dél) : Epaisseur résiduelle minimale après délardage (selon norme ou spécification technique de commande ou résultat minimal de mesure ou de calcul – délardage conique – pour 6 points répartis sur chaque section transversale contrôlée)

· Pc : Pression de calcul du tube d’origine en bar

· PMA : Pression Maximale Admissible en bar

· h1 : Altitude maximale du tronçon en m

· hm : Altitude de la manchette en m

· Pu : Pression d’essai en usine en bar

- Exigence n° 3

La manchette délardée ne doit pas subir d’opération de soudage autre que celles de raboutage.

Nota 1 : une manchette délardée n’a pas à être considérée comme un équipement accessoire au sens de l’annexe 1 de l’arrêté du 11 mai 1970, les opérations mécaniques de délardage n’étant pas susceptibles de modifier les caractéristiques métallurgiques ou mécaniques de la matière constitutive.

Nota 2 : Lorsque la manchette délardée ne satisfait pas à l’ensemble des exigences définies cidessus, elle doit subir une épreuve individuelle à une pression Pu’ ainsi calculée :

Pu’ = [20 . t . Rt0,5(20°C) . e(dél)] / [(Dext – e(dél)] exprimée en bar, avec :

· Rt0,5(20°C) : limite d’élasticité à 20°C du métal de la manchette, en MPa

· Dext : diamètre extérieur de la manchette avant délardage, dans la même unité que e(dél)

Article 4 de la décision du 19 décembre 2006

Les règles relatives aux épreuves de résistance et d’étanchéité des tronçons et sections de canalisations de transport sont définies dans le tableau 2 ci-après. Le dossier d’épreuve doit comporter la totalité de la documentation relative à l’ouvrage et à ses constituants.

Tableau 2

|

Matériels soumis à épreuves |

Référentiel de conformité |

Epreuves |

Document de contrôle |

Remarque |

|

Tronçons ou sections de canalisation de transport, soumis aux épreuves par l'article 10 de l'arrêté du 4 août 2006 |

Equipements préfabriqués (EP)(1) |

Article 37 et 38 du règlement de sécurité du 11 mai 1970 |

Epreuves de résistance et d'étanchéité en atelier ou sur site (EP), systématiquement sur site (TC) Pression de l'épreuve de résistance Pr, mesurée ou calculée au point haut |

Pocès-verval d'épreuves signé par l'organisme habilité (2) |

Les modatités d'épreuves restent celles fixées par l'arrêté du 11 mai 1970 et par les circulaires des 30 octobre 1952, 23 juin 1970 et 21 décembre 1976 |

|

Tronçons de canalisation (TC) |

(1) les équipements préfabriqués, de même que les tronçons de canalisations, sont constitués de tubes (TU), de pièces de forme (PF), d’appareils accessoires (AA), éventuellement d’autres équipements préfabriqués (EP), associés entre eux ; ce sont des sections de canalisations au sens des article 4 et 10 de l’arrêté du 4 août 2006

(2) durant la période transitoire prévue à l’article 10 de l’arrêté du 4 août 2006, qui se terminera au plus tard le 31 mars 2007, le procès-verbal d’épreuve continue d’être signé par l’organisme délégué par le préfet pour les canalisations de transport de gaz, par la DRIRE concernée pour les canalisations de transport d’hydrocarbures et de produits chimiques.

Pour les équipements préfabriqués et pour les tronçons des canalisations dont le linéaire cumulé est inférieur à 200 m (ou 300 m si le diamètre extérieur est inférieur à 150 mm), l’épreuve d’étanchéité peut être remplacée par une vérification, sous une pression d’air ou de gaz comprise en 6 et 8 bar, à l'aide d'un détecteur approprié (produit moussant, eau savonneuse) sans accord préalable de la DRIRE dès lors que l'épreuve de résistance est effectuée à paroi visible (soudures de raccordement entre les constituants élémentaires visibles) et que la procédure appliquée est prévue et explicitée dans le référentiel utilisé par l'organisme délégué ou habilité chargé du contrôle des épreuves. Cette disposition remplace celles des 3ème et dernier alinéas de l’article 38 de l'arrêté du 11 mai 1970.

Quel que soit le lieu de fabrication, en France ou à l’étranger, tout équipement préfabriqué est réceptionné dans des conditions permettant de réaliser sur le territoire français (dans les ateliers du transporteur ou d’un sous-traitant, ou sur site) les épreuves réglementaires définies dans le tableau 2, c’est-à-dire avant sablage, peinture et montage final des accessoires internes non compatibles avec l’épreuve en eau, ou qui rendraient difficile le bon remplissage de l’équipement.

Toute procédure autre que souhaiterait appliquer le transporteur doit permettre d’obtenir des garanties équivalentes, et faire l’objet d’une demande préalable d’aménagement soumise par le transporteur à la DRIRE conformément à l’article 21 de l’arrêté du 4 août 2006 susvisé.

Article 5 de la décision du 19 décembre 2006

La pression maximale en service (PMS) est définie par l’article 4 de l’arrêté du 4 août 2006 susvisé.

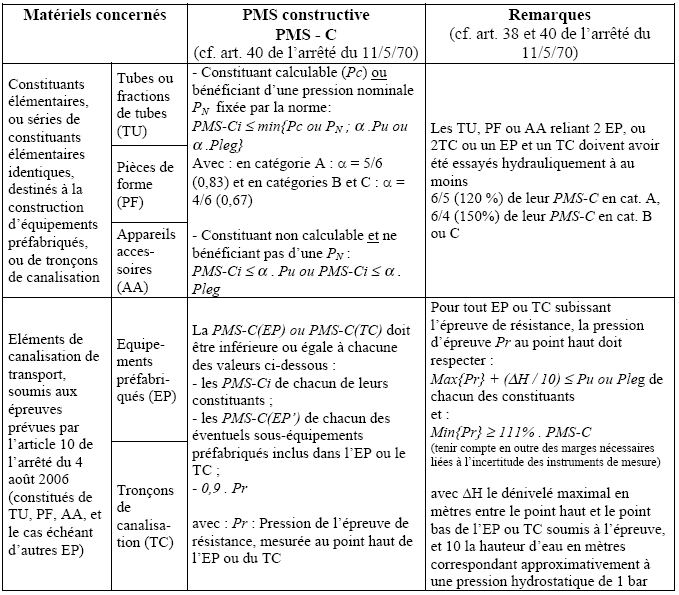

La PMS constructive (dite PMS-C) des constituants et éléments de canalisations de transport de gaz doit être conforme aux dispositions du tableau 3 ci-après. La vérification en est faite lors de la surveillance des épreuves de l’équipement préfabriqué ou du tronçon de canalisation concerné.

Tableau 3

L’article 32 de l’arrêté du 11 mai 1970 susvisé, relatif à la prévention des surpressions, reste applicable à la partie des réseaux relevant du transport, c'est-à-dire jusqu'à la dernière bride des postes de livraison déterminant l'interface avec les réseaux de distribution, conformément à l'article 4 de l'arrêté du 4 août 2006 susvisé. En tout état de cause, les dispositions retenues pour une installation de transport doivent permettre d’assurer la livraison aux réseaux de distribution aux pressions autorisées par la réglementation relative à ces réseaux.

Article 6 de la décision du 19 décembre 2006

La PMS administrative (dite PMS-A) d’une canalisation de transport de gaz soumise à autorisation de mise en service conformément à l’article 32 du décret du 15 octobre 1985 susvisé doit être conforme aux dispositions du tableau 4 ci-après. La démonstration du respect de ces dispositions est apportée par le transporteur dans le dossier de demande d’autorisation de mise en service de l’ouvrage concerné.

TABLEAU 4

|

Matériels concernés

|

PMS constructive PMS - A

(cf. art. 40 de l'arrêté du 11/5/70)

|

Remarques

(cf.art. 32 du décret du 15/10/1985) (1)

|

|

Ouvrage de transport soumis à autorisation de mise en service, comprenant un ou plusieurs TC et EP, éventuellement raccordés au moyen de constituants élémentaires |

Ouvrage de transport (OT) |

La PMS-A (OT) doit petre inférieure ou égale à chacune des valeurs ci-dessous :

- les PMS6C (EPj) de chaque équipement préfabriqué inclus dans l'ouvrage ;

- Les PMS-C (TCk) de chaque tronçon de canalisation inclus dans l'ouvrage ;

- les PMS-Ci de toutes manchettes, PF ou AA de raccordement éventuels. |

Autorisation de mise en service délivrée par l'Administration en tenant compte :

- de la PMS-C et de la cat. de constituants ;

- de la PMS-A des ouvrages alimentaires et alimentés ;

- des organes de détente ;

- du réglage des organes de sûreté. |

(1) ainsi que la circulaire DM-T/P n° 28516 du 12 juin 1996 et l’article 12 de l’arrêté du 4 août 2006

Article 7 de la décision du 19 décembre 2006

Les décisions mentionnées ci-après, prises en application de l’arrêté du 11 mai 1970 susvisé, restent notamment en vigueur :

· Rechargement par soudage et pose de manchons en matériau composite (dits " clock spring ") : décision DAEC n° 01 du 10 juillet 2001 ;

· Piquages en charge : décision DAEC n° 01 du 10 janvier 2003 ;

· Meulage optimisé : décision DAEC n° 02 du 10 janvier 2003.

Article 8 de la décision du 19 décembre 2006

La directrice de l'action régionale, de la qualité et de la sécurité industrielle est chargée de l'application de la présente décision, qui sera publiée au bulletin officiel du ministère de l'économie, des finances et de l'industrie.

Pour le ministre et par délégation :

L'ingénieur général des mines,

Jacques LELOUP