Le ministre délégué à l’industrie

à

Mesdames et Messieurs les préfets, (Directions régionales de l’industrie, de la recherche et de l’environnement)

Pour exécution :

Préfets,

Directions régionales de l’industrie, de la recherche et de l’environnement

Pour publication :

Bulletin officiel du ministère de l'économie, des finances et de l'industrie .

Avant-propos

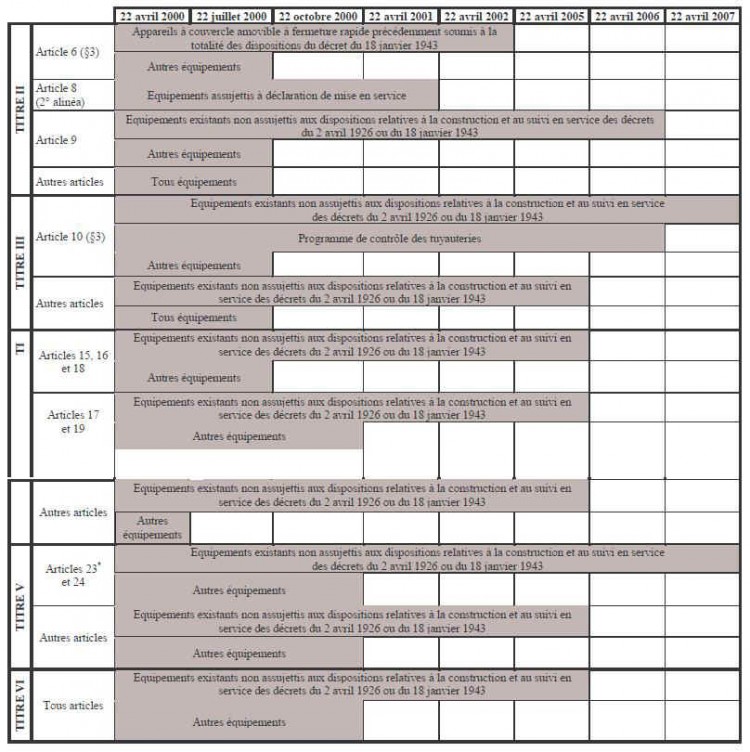

La réglementation française des équipements sous pression a été profondément modifiée à l’occasion de la transposition en droit national de la directive 97/23/CE du 29 mai 1997 relative au rapprochement des législations des Etats membres concernant ces équipements.

Le champ d’application du décret de transposition de cette directive, en date du 13 décembre 1999, est plus étendu que celui de la directive car d’une part il intègre d’autres équipements et d’autre part il ne se limite pas à leur mise sur le marché. Il traite également des dispositions relatives à l’exploitation, qui ne font pas l’objet de règles communautaires.

Il est en effet apparu nécessaire, pour des raisons de cohérence, d’adapter les règles établies depuis plus d’un demi-siècle en termes d’obligations de moyens, avec des contrôles effectués par des agents de l’État, pour tenir compte du nouveau contexte européen basé sur les principes de la « nouvelle approche », à savoir l’imposition d’une part d’obligations de résultats vis-à-vis d’exigences essentielles de sécurité, d’autre part de vérifications confiées à des organismes indépendants de droit privé, habilités par les États membres.

L’arrêté du 15 mars 2000 relatif à l’exploitation des équipements sous pression, qui a fait l’objet d’une première modification en date du 13 octobre 2000, a précisé les modalités d’application du titre III du décret du 13 décembre 1999 susvisé relatif aux dispositions applicables aux équipements en service. Ses dispositions ont à leur tour été explicitées par la circulaire DM-T/P n° 31 555 du 13 novembre 2000.

Cet ensemble de textes nécessitait d’être mis à jour pour plusieurs raisons, dont les principales peuvent être résumées comme suit :

- les premières années d’application ont mis en évidence plusieurs difficultés d’ordre pratique ou d’interprétation, tant au plan européen pour ce qui concerne la fabrication des équipements neufs qu’au plan national pour ce qui a trait au contrôle des équipements en exploitation. Ces questions ont fait l’objet, soit de fiches d’orientations européennes établies par les groupes de travail animés par la Commission, soit de fiches d’interprétations nationales, dites « question réponse », pour les secondes ;

- la transposition de la directive 1999/36/CE du 29 avril 1999 relative aux équipements sous pression transportables par le décret du 3 mai 2001, a introduit des dispositions relatives au contrôle en service dont il s’est avéré nécessaire de tenir compte. En particulier, ce décret confie la responsabilité de ces contrôles à des organismes indépendants lorsque les équipements ont été fabriqués conformément à son titre II, alors que le décret du 13 décembre 1999 prévoyait que ces opérations relevaient de la compétence du préfet.

Le décret du 13 décembre 1999 a été modifié par le décret n° 2003-1249 du 22 décembre 2003 pour prendre en compte ces différentes questions. Signalons pour mémoire qu’il a également été modifié par le décret n° 2003-1264 du 23 décembre 2003 relatif aux droits des citoyens dans leurs relations avec les administrations.

L’arrêté du 30 mars 2005 a ensuite modifié l’arrêté du 15 mars 2000 pour le mettre en accord avec les nouvelles dispositions du décret. D’autre part, certaines dispositions de cet arrêté qui se sont révélées à l’usage, soit incompatibles avec les interprétations de la directive européenne données par les groupes de travail animés par la Commission européenne, soit peu cohérentes avec ces dernières ont été corrigées ou aménagées. Sur un autre plan, il est apparu nécessaire de faire en sorte que les dispositions relatives aux contrôles en service des équipements sous pression soient harmonisées avec celles, d’une part du titre IV du décret du 3 mai 2001 relatif au contrôle périodique des équipements sous pression transportables et d’autre part de l’arrêté du 3 mai 2004 pris pour l’application de ce décret aux récipients.

Enfin, d’une façon générale, l’expérience tirée de quatre années d’application, parfois formalisée par les fiches d’interprétation nationales, a été prise en compte à l’occasion de cette mise à jour du texte.

La présente circulaire, qui abroge et remplace la circulaire du 13 novembre 2000 précitée, conserve les indications de cette dernière qui restent pertinentes et vient préciser et compléter les dispositions de l’arrêté ainsi modifié. Elle intègre également les autres interprétations ou commentaires tirés de l’expérience mais qui ne pouvaient figurer dans le corps de l’arrêté du 15 mars 2000 modifié.

Préambule

Le décret du 13 décembre 1999 s’applique à une population d’équipements différente de celle qui était précédemment visée par les décrets du 2 avril 1926 portant règlement sur les appareils à vapeur ou du 18 janvier 1943 portant règlement sur les appareils à pression de gaz. Ces derniers décrets n’ayant pas pu être abrogés afin de conserver une base réglementaire pour certains équipements qui ne relèvent pas des nouvelles dispositions, la détermination des domaines d’application respectifs de l’ancien dispositif et du nouveau doit être précisée :

a) Selon une jurisprudence établie, lorsque deux textes de même rang hiérarchique s'appliquent à un même domaine, le plus récent prévaut. Par conséquent, tous les équipements qui sont susceptibles de relever simultanément, d’une part du décret du 18 janvier 1943 ou du décret du 2 avril 1926, d’autre part des titres II et III du décret du 13 décembre 1999 relatifs à la mise sur le marché et à l’évaluation de conformité pour le premier et aux dispositions applicables aux équipements en service pour le second, doivent être considérés comme ressortissant aujourd'hui aux seules dispositions de ce dernier décret et, par suite, de celles de l’arrêté du 15 mars 2000.

b) Les équipements mentionnés au II de l’article 2 du décret du 13 décembre 1999, qui ne sont soumis ni au titre II ni au titre III de ce décret, restent assujettis aux dispositions des décrets du 2 avril 1926 ou du 18 janvier 1943 et des textes pris pour leur application lorsque ces derniers leur sont applicables, tant pour ce qui concerne leur fabrication que leur contrôle en exploitation.

c) Les canalisations de transport de vapeur ou d’eau surchauffée visées au V de l’article 2 du décret du 13 décembre 1999 restent assujetties aux dispositions du décret du 2 avril 1926 et des textes pris pour son application, dont notamment l’arrêté du 6 décembre 1982 modifié jusqu’à l’entrée en vigueur de l’arrêté prévu par ce paragraphe.

Les équipements cités aux IV et VI de l’article 2 du décret du 13 décembre 1999, qui doivent faire l’objet d’arrêtés qui n'ont pas encore été pris, restent soumis aux règles prévues par les textes précédents ayant même objet pour ce qui concerne leur fabrication et leur contrôle en service.

Les conséquences de cette analyse de principe seront détaillées plus précisément dans les commentaires relatifs au champ d’application de l’arrêté du 15 mars 2000 modifié, désigné dans la suite du texte par « l’arrêté ».

Les articles de l’arrêté sont commentés ci-après dans leur ordre, pour autant qu’il en est besoin.

Titre I : Champ d’application et définitions

Article 1er de la décision du 6 mars 2006

L’objet de l’arrêté, explicité dans son article 1er, est de préciser les dispositions de contrôle en service mentionnées au titre III du décret du 13 décembre 1999, afin de maintenir un niveau de sécurité acceptable pour les équipements sous pression qui présentent un caractère de danger potentiel important.

Article 2 de la décision du 6 mars 2006

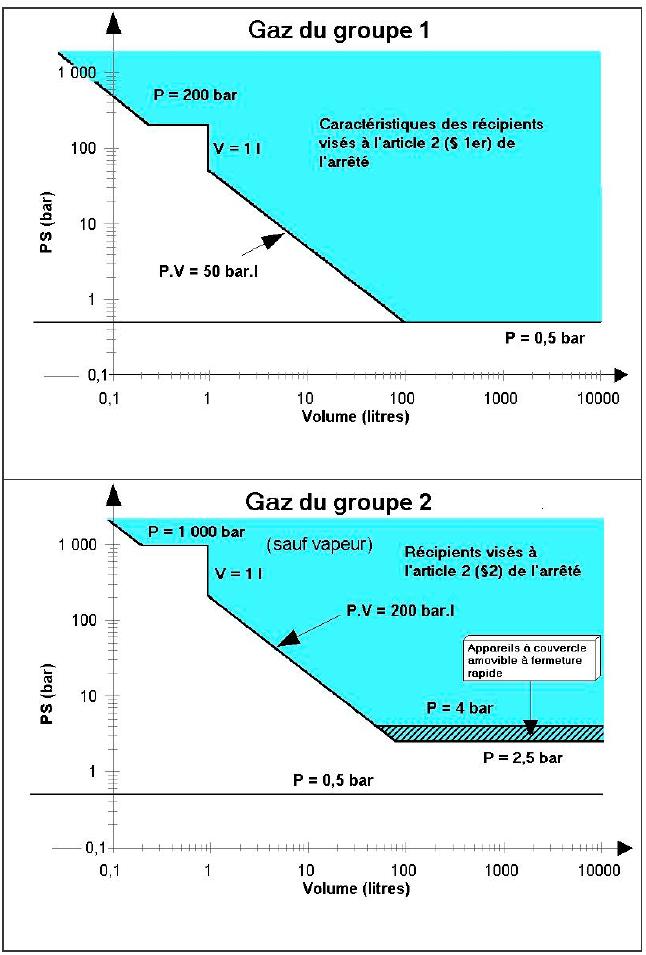

Seuls les équipements sous pression de gaz ou de vapeur sont soumis aux dispositions de l’arrêté. Les équipements sous pression de liquide ne sont donc réglementés que pour ce qui concerne leur fabrication, par le titre II du décret du 13 décembre 1999. Pour mémoire, sont considérés comme des liquides les fluides dont la pression de vapeur à la température maximale admissible est inférieure ou égale à la pression atmosphérique normale augmentée d’un demi bar (cf. article 3 – 1b du décret).

Le terme « gaz » employé dans les paragraphes 1, 2, 5 et 6 de l’article 2, ainsi que le terme « générateur de vapeur » utilisé au paragraphe 4 du même article, s’entendent au sens des définitions données par l’article 5 (§ 1er et 2) de l’arrêté.

L’arrêté étant applicable indépendamment des régimes de construction ou de fabrication comme indiqué au a) du préambule, le choix a été fait de limiter son champ d’application sans faire de référence explicite aux catégories de risque définies dans l’arrêté du 21 décembre 1999 relatif à la classification et à l’évaluation de la conformité des équipements sous pression.

Il a été largement tenu compte de cette classification fondée sur l’importance des risques potentiels que peuvent présenter ces équipements sous pression pour définir des seuils basés sur la définition des catégories de risque II, III et IV, à l’exception des générateurs de vapeur pour lesquels le seuil de 25 litres prévu par le décret du 2 avril 1926 a été maintenu.

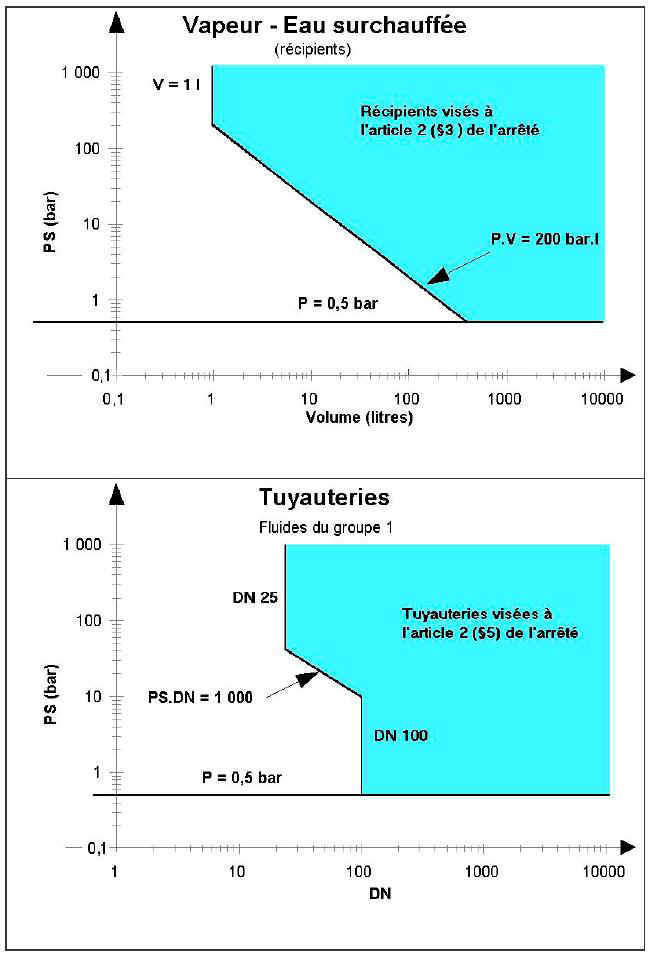

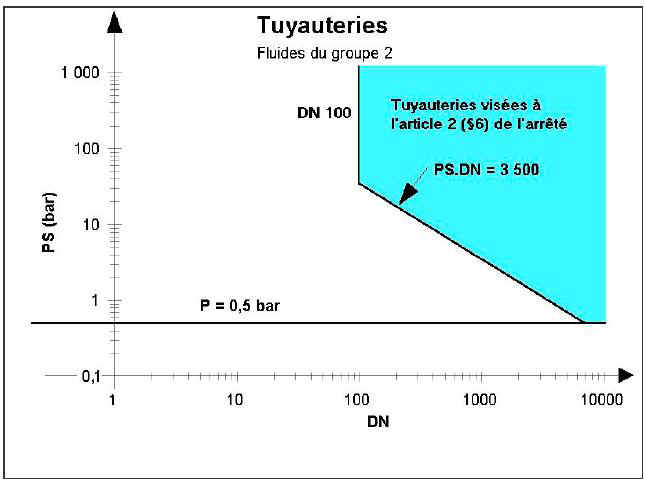

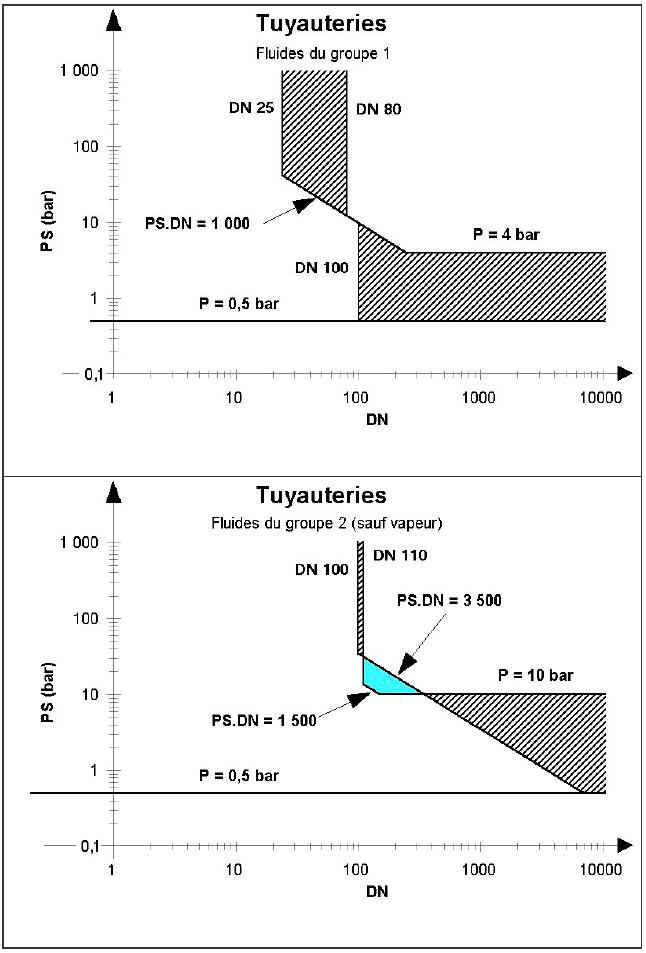

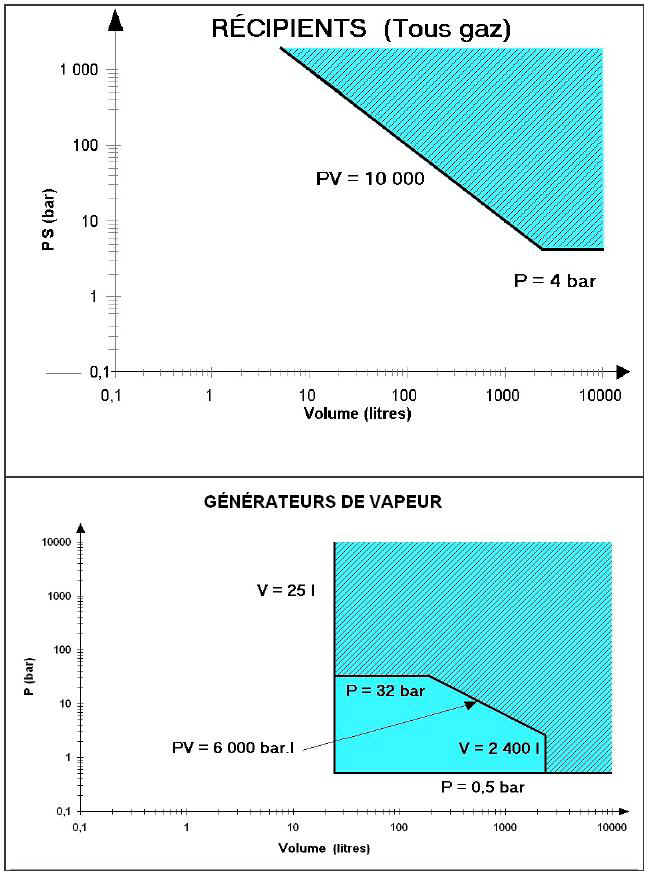

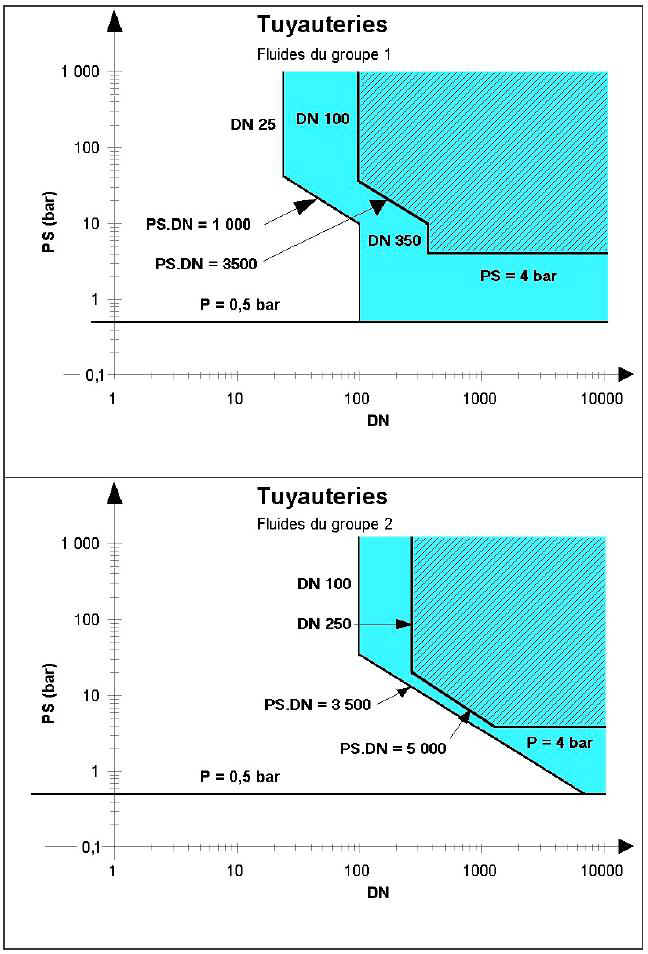

L’annexe 1 à la présente circulaire présente sous forme de graphiques le champ d’application de cet arrêté pour les équipements cités par les paragraphes 1 à 6 de son article 2 .

Les équipements dotés de couvercles amovibles à fermeture rapide, qui présentent des risques supplémentaires, sont soumis aux dispositions de l’arrêté dès lors que leur pression PS excède 0,5 bar, sauf s’ils contiennent un gaz du groupe 2 autre que la vapeur d’eau et l’eau surchauffée, auquel cas ce seuil est porté à 2,5 bar. Cette exception vise à exclure du champ d’application de l’arrêté des équipements (citernes, containers, tonnes) utilisés pour le transport de produits pulvérulents liquides ou pâteux (cendres, ciment, confiture, lisier) et vidangés sous une pression de gaz modérée. En effet, les sujétions qui découleraient de l’application de toutes les dispositions de l’arrêté relatives aux couvercles amovibles à fermeture rapide à ces équipements qui ne sont pas à l’origine d’accidents, semblent excessives a priori. La valeur de 2,5 bar a été retenue car elle était précédemment retenue par l’arrêté du 17 mars 1978 relatif à la mise sous pression de gaz des récipients de transport.

Il est à noter que les équipements qui relèvent du titre III du décret du 13 décembre 1999 et de l’arrêté, mais dont les caractéristiques les placent hors du champ d’application de ce dernier, ne sont soumis à aucune obligation autre que celles prévues par le décret, même s’ils étaient antérieurement réglementés au titre des décrets du 2 avril 1926 ou du 18 janvier 1943.

C’est en particulier le cas pour :

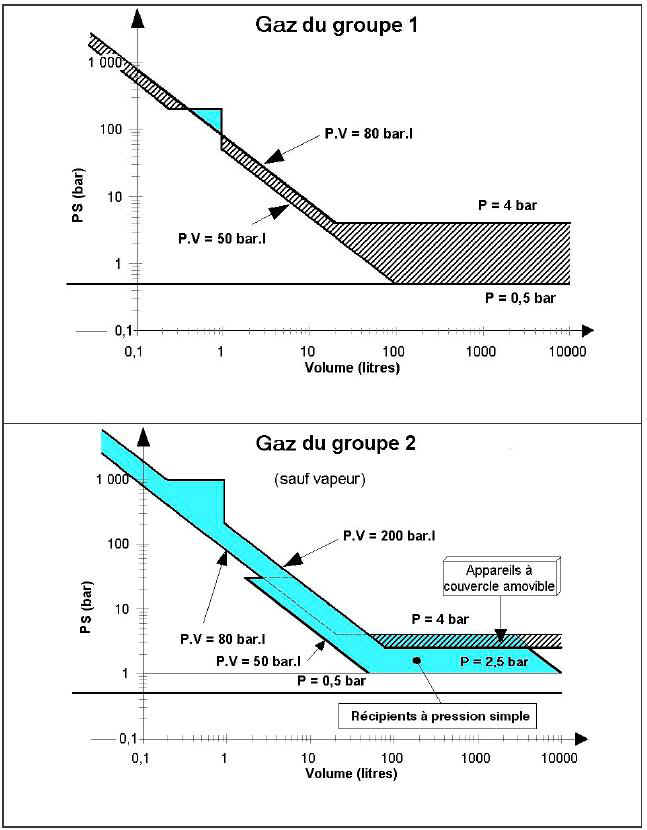

- les récipients de gaz de groupe 1 dont le volume et la pression maximale admissible sont inférieurs ou égaux, respectivement, à 1 litre et 200 bar, et dont le produit caractéristique de leur volume par leur pression maximale admissible excède 80 bar.l ;

- les récipients de gaz de groupe 2 sans couvercle amovible à fermeture rapide dont :

- la pression maximale admissible excède 4 bar et le produit caractéristique de leur volume par leur pression maximale admissible est au moins égal à 80 bar.l, sans excéder 200 bar.l ;

- le volume est au plus égal à 1 litre, la pression maximale admissible est au plus égale à 1000 bar et le produit caractéristique de leur volume par leur pression de calcul est supérieur à 200 bar.l ;

- les récipients à pression simples dont la pression maximale admissible est au plus égale à 4 bar ou dont le produit caractéristique de leur volume par leur pression maximale admissible est au plus égal à 200 bar.l ;

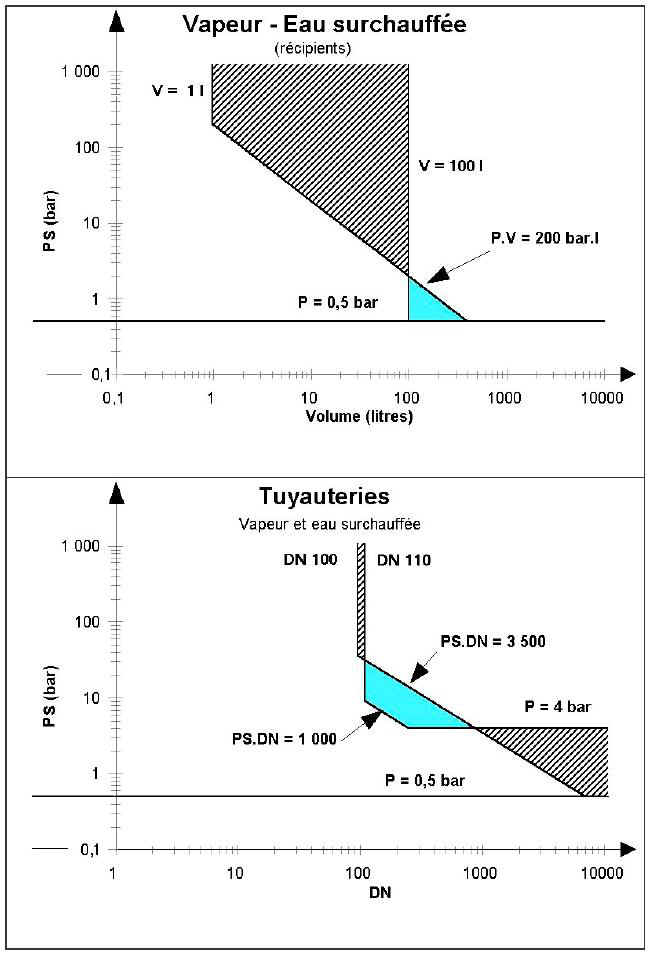

- les récipients de vapeur dont le volume excède 100 litres et dont le produit caractéristique de leur volume par leur timbre est au plus égal à 200 bar.l.

Les contrôles périodiques et la réparation éventuelle de ces équipements ne font donc plus l’objet de dispositions réglementaires. Ils doivent être effectués conformément aux indications éventuellement données par la fabricant dans la notice d’instructions correspondante, en respectant, en tout état de cause, les règles de l’art pour ce qui concerne leurs réparations.

A l’opposé, le titre III du décret du 13 décembre 1999 et l’arrêté s’appliquent désormais à des équipements qui, de par leurs caractéristiques, n’étaient pas soumis aux dispositions relatives au contrôles en service prévues par les décrets du 2 avril 1926 ou du 18 janvier 1943. C’est notamment le cas pour :

- les récipients de gaz de groupe 1 dont :

- la pression maximale admissible PS est supérieure à 200 bar ou le volume supérieur à 1 litre et le produit du volume par la pression maximale admissible PS est supérieure à 50 bar.l sans excéder 80 bar.l ;

- la pression de service est inférieure à 4 bar et le produit du volume par la pression maximale admissible PS est supérieur à 80 bar.l.

- les appareils à couvercle amovible à fermeture rapide contenant un gaz de groupe 2 autre que la vapeur d’eau et l’eau surchauffée dont la pression maximale admissible PS est supérieure à 2,5 bar et inférieure ou égale à 4 bar, dont le produit du volume par la pression maximale admissible PS excède 200 bar.l ;

- les récipients de vapeur ou d’eau surchauffée dont le volume est supérieur à 1 litre sans excéder 100 litres et dont le produit du volume par la pression maximale admissible PS excède 200 bar.l ;

- les récipients contenant un fluide à l’état liquide à la température ambiante, mais dont la tension de vapeur saturante à la température maximale admissible TS excède de plus de 0,5 bar la pression atmosphérique, sans être supérieure à 4 bar ;

- les récipients de gaz non métalliques exclus du champ d’application de l’arrêté du 23 juillet 1943 modifié par son article 1er (§1er) et ne relevant pas des arrêtés du 18 mars 1981 et du 8 décembre 1998 relatifs à ce type d’appareils.

Ces équipements, pour lesquels aucune disposition n’a été prévue au moment de leur fabrication en vue de permettre une surveillance en cours d’exploitation, bénéficient de mesures particulières, notamment pour ce qui concerne :

- la documentation prévue à l’article 9, pour laquelle des conditions particulières seront précisées en application de l’article 34 de l’arrêté ;

- la requalification périodique, pour laquelle une dispense de l’épreuve hydraulique est prévue par l’article 23 de l’arrêté ;

- l’entrée en application de l’arrêté, pour laquelle il est prévu un délai plus important par l’article 3 de l’arrêté du 30 mars 2005.

L’annexe 2 à la présente circulaire représente, sous forme de graphiques, les critères basés sur les valeurs de la pression et du volume qui déterminent les deux situations exposées cidessus.

La définition donnée des équipements « fixes » et « mobiles » conduit à classer ceux qui sont fixés sur une structure déplaçable, anciennement considérés comme mi-fixes, parmi les équipements « mobiles ».

Les récipients à pression simples autres que ceux destinés au fonctionnement des véhicules routiers cités à l’article 2 (§II - d) du décret du 13 décembre 1999 (par exemple ceux qui sont associés à des compresseurs d’air ou qui équipent les circuits de freinage de wagons) qui ont été intégrés dans le champ d’application de l’arrêté à l’occasion de sa modification par l’arrêté du 30 mars 2005, conservent le bénéfice des dispositions des articles 10 et 12 de l’arrêté du 14 décembre 1989 relatives à leur contrôle périodique conformément aux dispositions de l’article 33 de l’arrêté .

Article 3 de la décision du 6 mars 2006

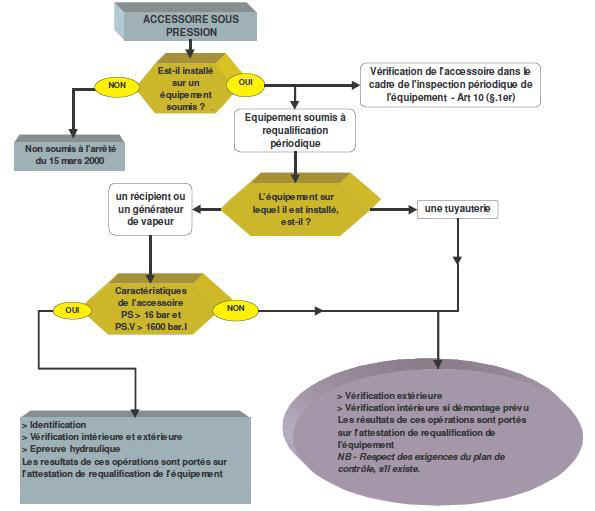

Les accessoires sous pression ne sont pas directement soumis, en tant que tels, aux dispositions de l’arrêté, qui s’applique aux récipients, générateurs de vapeur et tuyauteries visés dans son article 2. Par conséquent, les accessoires sous pression qui ne sont pas associés à un équipement soumis ne relèvent pas de l’arrêté. C’est le cas, également, des accessoires standards qui sont intégrés dans des systèmes tels que des stations de compression, de comptage, de détente ou de livraison, utilisés pour l’exploitation de canalisations de transport.

Lorsque l’accessoire est associé à un équipement soumis, la question se pose de savoir quels sont, en pratique, les contrôles qu’il devra subir, les termes du premier alinéa de l’article 3 de l’arrêté méritant d’être explicités. Les seules dispositions applicables aux accessoires sous pression sont celles que l’on peut identifier comme telles dans le texte, à savoir celles de l’article 23 (§ 1er) qui prévoient que la requalification périodique porte sur lesdits accessoires sous pression, ou de l’article 10 (§1er) qui visent explicitement l’article 3.

Le diagramme ci-dessous précise la nature des opérations correspondantes :

La requalification de l’accessoire étant effectuée de façon concomitante avec l’équipement avec lequel il se trouve, ne donne pas lieu à une attestation de requalification séparée.

Article 4 de la décision du 6 mars 2006

Les accessoires de sécurité, comme les accessoires sous pression, ne relèvent pas de l’arrêté s’ils ne sont pas associés à des récipients, des générateurs de vapeur ou des tuyauteries visés à l’article 2 de l’arrêté.

Outre les soupapes, ces accessoires de sécurité peuvent être, par exemple, des disques de ruptures, ainsi que des dispositifs comprenant un organe de mesure ou de détection pilotant une fonction d’intervention ou de coupure et de verrouillage permettant de prévenir le dépassement d’une limite admissible (de tels dispositifs sont parfois appelés chaîne de sécurité).

Article 5 de la décision du 6 mars 2006

Les définitions données par cet article sont complétées ou précisées par les commentaires suivants :

a) Générateurs de vapeur : contrairement au titre II du décret qui ne vise que la vapeur ou l’eau surchauffée, la définition englobe les générateurs destinés à chauffer d’autres fluides caloporteurs. Cette définition a été retenue pour ne pas différer de la pratique antérieure (articles 1er et 20 du décret du 2 avril 1926 modifié).

Il faut comprendre, au sens de cette définition, qu’un récipient (un échangeur par exemple) n’est pas considéré comme un générateur de vapeur, si l’énergie thermique qui lui est apportée provient d’un autre fluide (fluide dit primaire) dont l’apport calorifique est assuré :

- soit directement par un générateur de vapeur : dans ce cas le fluide primaire est de la vapeur d’eau, de l’eau surchauffée ou un autre fluide caloporteur ;

- soit indirectement, c’est-à-dire que le fluide primaire ne provient pas lui-même d’un générateur de vapeur, mais reçoit son énergie thermique d’un fluide provenant luimême d’un générateur de vapeur (dans ce cas, il peut y avoir plusieurs fluides intermédiaires, dès lors que l’énergie provient toujours d’un générateur de vapeur).

A titre d’illustration, l’échangeur de tête d’une colonne à distiller dont l’énergie calorifique provient du distillat, recevant lui-même son énergie par un échangeur (dit de pied de colonne) alimenté par un fluide primaire provenant d’un générateur de vapeur, n’est pas considéré comme générateur de vapeur.

b) Appareils à couvercle amovible à fermeture rapide : les dispositions de l’arrêté sont applicables, sous réserve des conditions d’entrée en application, quel que soit le fluide contenu. La définition retenue permet d’englober dans cette définition les générateurs à vase clos à couvercle amovible à fermeture rapide qui sont couramment utilisés dans les hôpitaux, notamment.

Seuls sont considérés comme « couvercles amovibles à fermeture rapide » ceux qui présentent un risque d’ouverture brutale en cas de manoeuvre intempestive. Ceux qui sont placés à l’intérieur de l’équipement, dont l’étanchéité et le maintien en place sont obtenus par l’effet de la pression elle-même (dits à fermeture « autoclave ») n’appartiennent pas à cette catégorie même s’ils sont équipés d’un dispositif d’assujettissement utilisé au début de la mise en pression.

Les accessoires de canalisations comportant des dispositifs similaires à des couvercles amovibles à fermeture rapide, tels que les gares de racleur par exemple, ne sont pas visés par cette définition qui ne s’adresse qu’aux générateurs de vapeur ou aux récipients.

c) Exploitant : la définition rend responsable le propriétaire des équipements sous pression, sauf dans le cas où une clause contractuelle contraire existe entre le propriétaire et la personne qui en a l’usage ou la garde (cas, par exemple, des appareils en location, ou réservoirs de gaz particuliers mis à disposition de l’utilisateur).

d) Service inspection reconnu : la définition renvoie aux dispositions de l’article 19 du décret du 13 décembre 1999 qui a introduit la possibilité d’une reconnaissance au niveau local de services inspection. Cette disposition permet de donner une valeur réglementaire aux aménagements dont peuvent bénéficier les unités industrielles disposant de tels services.

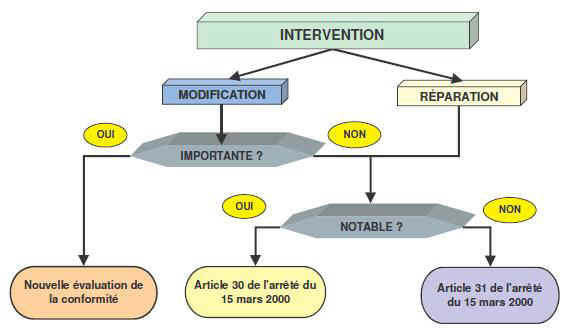

e) Intervention : la notion de modification importante a été introduite par l’arrêté du 30 mars 2005. Elle résulte d'une interprétation de la réglementation européenne selon laquelle si, à l’occasion d’une modification, les performances d'un équipement sous pression sont modifiées de sorte qu’elles ne s’inscrivent plus dans les limites prévues par son fabricant, il y a lieu de considérer qu'il s'agit d'un « nouveau produit » devant faire l’objet d’une nouvelle évaluation de la conformité. Le schéma ci-dessous résume le classement des différentes possibilités envisageables :

Le classement en modification importante doit être examiné au cas par cas, en liaison avec le fabricant de l’équipement. L’exploitant, qui dispose des informations relatives à son utilisation et le fabricant, qui assume la responsabilité de sa conception et de sa fabrication, doivent se prononcer conjointement sur l’appréciation du caractère important de la modification proposée en tenant compte de la démarche exposée par le guide relatif à la mise en application des directives élaborées sur la base des dispositions de la nouvelle approche et de l’approche globale.

Ce guide précise que « on entend par nouveau produit un produit ayant fait l’objet de modifications importantes visant à modifier sa performance, sa destination ou son type original après sa mise en service ».

L’augmentation de la pression de calcul, de la pression maximale admissible ou du timbre pourra donc être classée dans l’une des catégories suivantes :

- les augmentations « importantes » qui donnent naissance à un « nouveau produit » au sens du guide précité et, par conséquent, à une évaluation de conformité de l’équipement concerné selon les dispositions du titre II du décret du 13 décembre 1999 ;

- les autres cas, qui relèvent des dispositions de l’article 30 de l’arrêté du 15 mars 2000 relatives aux modifications notables.

Si le fabricant a disparu, l’exploitant prend seul la responsabilité de déterminer s’il s’agit ou non d’une modification importante, en s’appuyant sur l’avis d’un organisme habilité ou, le cas échéant, de l’organe d’inspection prévu par l’article 14 du décret du 13 décembre 1999 précité. Si la modification est importante, l’exploitant assume alors la responsabilité de fabricant.

f) Modification : La précision apportée en ce qui concerne les changements apportés au mode d’exploitation ne fait que confirmer le principe énoncé au dernier alinéa du point 4.1 de l’annexe 3 du décret du 13 décembre 1999. Il est évident que, lorsque les nouvelles conditions d’exploitation s’inscrivent dans les limites prévues par le fabricant, il ne s’agit pas d’une modification.

Enfin, il semble utile de préciser qu’il n’a pas été possible de définir plus précisément la notion de bouteilles pour appareils respiratoires autrement que par l’utilisation qui en est faite. En effet, ces appareils étant inclus dans le champ d’application de la directive 97/23/CE du 29 mai 1997 il s’avère inopportun de donner une interprétation dans un texte national qui pourrait être contredite par les fiches d’interprétation que la Commission européenne est susceptible d’adopter. En outre cette définition permet d’éviter tout vide réglementaire entre la réglementation relative aux équipements sous pression et celle des équipements sous pression transportables.

Titre II : Conditions d’installation et d’exploitation

Le retour d’expérience dans le domaine des appareils à pression a montré qu’une proportion importante d’accidents est liée soit à des problèmes d’entretien, soit à des problèmes d’intégration d’équipements entre eux, soit encore à des modifications d’accessoires de sécurité sans que l’exploitant ait préalablement vérifié l’adéquation des nouveaux éléments.

Aussi, et peut-être davantage que dans les décrets du 2 avril 1926 et du 18 janvier 1943 modifiés et que dans les textes pris pour leur application, le titre II de l’arrêté définit des règles applicables à l’assemblage et à l’intégration des équipements sous pression au sein de l’établissement industriel et affirme la responsabilité de l’exploitant.

Article 6 de la décision du 06 mars 2006

Il est apparu souhaitable de définir les conditions d’installation, d’assemblage et d’intégration des équipements entre eux par référence à certaines exigences essentielles de l’annexe 1 du décret du 13 décembre 1999, afin d’éviter que toute prescription réglementaire trop précise puisse être à l’origine de restriction technique pour des équipements sous pression qui bénéficient par ailleurs de la libre commercialisation.

Dans la mesure où des modifications ou remplacements seraient apportés à des équipements sous pression ou à des ensembles, l’exploitant doit s’assurer que ceux-ci respectent ces exigences.

Deux catégories d’équipements sous pression font l’objet de dispositions plus particulières compte tenu des risques qu’ils peuvent présenter : ce sont les générateurs de vapeur et les appareils à couvercle amovible à fermeture rapide.

a) Cas des générateurs de vapeur

L’arrêté précise que ceux-ci ne doivent être exploités que s’ils sont munis de l’ensemble des accessoires de sécurité et des dispositifs de régulation qui concourent à un fonctionnement dans des conditions de sécurité satisfaisante. Dans le cas où un générateur de vapeur a fait l’objet d’une évaluation de conformité en tant qu’ensemble au sens du titre Ier du décret du 13 décembre 1999, les accessoires et dispositifs mentionnés ci-avant sont définis par le fabricant et doivent équiper l’ensemble dès sa mise sur le marché. Dans le cas de générateurs construits selon les dispositions du décret du 2 avril 1926 modifié, l’exploitant doit vérifier que les générateurs de vapeur sont mis en service avec l’ensemble de leurs accessoires de sécurité et dispositifs de régulation.

Les générateurs de vapeur exploités sans présence humaine permanente doivent, lorsque ce mode d’exploitation n’est pas explicitement prévu par la notice d’instruction établie par leur fabricant, respecter les prescriptions de référentiels reconnus par le ministre chargé de l’industrie après avis de la Commission centrale des appareils à pression.

Ces référentiels sont des normes, codes ou cahiers des charges qui précisent leurs portées. Si ces référentiels comportent des exigences relatives aux intervalles maximaux entre contrôles successifs des dispositifs de régulation et des accessoires de sécurité, ceux-ci doivent être appliqués indépendamment de ceux des inspections périodiques mentionnés à l’article 10 (§3). Les possibilités d’aménagement prévues par l’article 10 (§ 5) ne concernent pas ces périodicités.

Dans un premier temps, la série des normes NF E 32 020 d’une part, et le cahier des charges établi par le GAPAVE pour les générateurs de vapeur dont la puissance est inférieure à 300 kW d’autre part, ont été reconnus par la décision DM-T/P n° 31 407 du 13 juillet 2000, mais d’autres référentiels pourront également faire l’objet d’une reconnaissance.

Les mesures prévues par l’arrêté ne prévoient pas de conditions d’éloignement ni de restrictions en matière d’implantation visant à limiter l’exposition au risque de tiers. De même, la prévention d’accidents pouvant être causés par une fuite de combustible survenant hors de l’équipement n’y est pas traitée. Ces questions relèvent en effet d’autres réglementations telles que le Code de l’environnement, le Code de l’urbanisme ou l’arrêté du 23 juin 1978 relatif aux installations destinées au chauffage et à l’alimentation en eau chaude sanitaire des bâtiments d’habitation, de bureaux ou recevant du public par exemple.

b) Cas des appareils à couvercle amovible à fermeture rapide

En ce qui concerne les appareils à couvercle amovible à fermeture rapide, la distinction entre les appareils à pression de vapeur ou de gaz disparaît. Toutefois, les exigences de l’arrêté ne définissent que des objectifs de sécurité, ce qui laisse toute possibilité quant au choix des solutions techniques qui sont retenues par les fabricants.

Les récipients à couvercle amovible à fermeture rapide dont la pression maximale admissible (PS) est supérieure à 4 bar, qui ont été construits selon les dispositions du décret du 18 janvier 1943 modifié, ne faisaient jusqu’à présent l’objet d’aucune règle supplémentaire. Les exploitants de ces récipients ont donc bénéficié, par application de l’article 34 de l’arrêté, d’un délai de deux ans pour mettre ces récipients en conformité avec les nouvelles exigences.

c) Cas des tuyauteries

En ce qui concerne les tuyauteries (anciennement dénommées canalisations d’usine et réglementées par l’arrêté du 15 janvier 1962 modifié), l’arrêté rend applicable les dispositions du paragraphe 6 de l’annexe 1 du décret du 13 décembre 1999 pour leur contrôle en service.

Ces dispositions ne définissent que les objectifs de sécurité et laissent à l’exploitant le choix des moyens à mettre en oeuvre pour les atteindre. C’est en particulier le cas pour la prévention de la sollicitation par fatigue provoquée par des vibrations ainsi que des surcharges consécutives aux dilatations. Il en est de même pour la protection du personnel contre les risques de brûlures par exemple.

Outre ces éléments, l’arrêté prévoit également des exigences en matière d’identification, celle-ci pouvant être assurée par des marquages sur la tuyauterie ou par des plans isométriques ou toute autre plan permettant d’identifier de façon fiable la tuyauterie.

L’exploitant, qui est responsable de l’entretien et, le cas échéant, des opérations de contrôle périodique prévues par la réglementation prend les mesures nécessaires pour respecter cette obligation, ces dernières ne devant en aucun cas influer sur la conception ou la fabrication pour ne pas créer d’entraves aux échanges.

Pour l’application du dernier alinéa de l’article 6, est considéré comme en chômage un équipement mis hors service de façon volontaire et répondant aux conditions suivantes :

- il ne contient plus les fluides contenus en exploitation ;

- la pression interne est abaissée à une valeur égale ou légèrement supérieure à la pression atmosphérique ;

- il n’est plus exploité depuis plusieurs mois.

Article 7 de la décision du 06 mars 2006

Lorsque l’assemblage entre des équipements sous pression est réalisé de manière permanente, au sens du point 3.1.2 de l’annexe 1 du décret du 13 décembre 1999, son mode opératoire doit être qualifié par un organisme habilité au sens du titre IV du décret susvisé. Cependant, si cet assemblage ne concerne que des équipements classés en catégorie I au sens des seuils définis dans l’arrêté du 21 décembre 1999 relatif à la classification et à l’évaluation de conformité des équipements sous pression, son mode opératoire peut ne pas être qualifié par un organisme habilité.

En outre, cet article impose à l’exploitant de vérifier l’étanchéité après la réalisation de tout assemblage, que celui-ci soit ou non permanent . En effet, l’origine de certains accidents peut être liée à des défauts de ces assemblages.

L’exploitant détermine sous sa responsabilité les modalités de cette vérification.

Article 8 de la décision du 06 mars 2006

L’exploitant doit informer le personnel utilisant les équipements sous pression des risques potentiels que ces derniers peuvent présenter ainsi que des règles à respecter afin que les paramètres d’exploitation restent dans les limites de fonctionnement et de sécurité satisfaisantes. L’exploitant reste libre du choix de cette information qui peut être interne ou basée sur des formations spécifiques externes, ces dernières n’étant toutefois pas imposées.

Au-delà de ce principe général, pour les équipements soumis à la déclaration de mise en service, l’exploitant doit reconnaître de manière formelle l’aptitude du personnel chargé de la conduite de ces équipements.

L’arrêté n’impose aucune modalité particulière pour cette formalisation qui peut, dans le cadre de sites industriels, faire partie du processus de la reconnaissance de l’aptitude du personnel à la conduite d’une installation, pour autant que ce processus intègre effectivement les aspects liés aux risques que présentent les équipements sous pression.

Article 9 de la décision du 06 mars 2006

Les obligations relatives à la documentation ne s’appliquent qu’aux équipements fixes. L’exploitant doit détenir l’ensemble des documents nécessaires à leur exploitation et à leur contrôle.

a) Dossier descriptif

- Pour les appareils à pression construits sous le régime des décrets du 2 avril 1926 ou du 18 janvier 1943 modifiés, il s’agit de l’état descriptif prévu par ces textes, accompagné du dernier procès-verbal (ou certificat) d’épreuve ou compte rendu d’essai hydraulique. Il n’a pas été jugé opportun d’exiger que les exploitants possèdent les documents relatifs aux essais initiaux car l’expérience montre qu’ils sont très souvent indisponibles, ni à plus forte raison la collection complète de ceux qui ont été établis à l’occasion des diverses vérifications périodiques. En revanche, le document attestant de l’exécution du plus récent des contrôles périodiques effectués en application des anciens textes doit avoir été conservé. Cela ne s’oppose pas, bien au contraire, à ce que l’exploitant conserve la trace officielle du contrôle initial avec l’état descriptif lorsqu’elle existe, car ces deux documents sont complémentaires et constituent ensemble un justificatif du respect de la réglementation applicable au moment de la fabrication de l’équipement.

- Pour les équipements fabriqués conformément aux dispositions du décret du 13 décembre 1999 (ou à celles de la directive 97/23/CE du 29 mai 1997), la nouvelle rédaction de l’article 9 a) second tiret doit être comprise comme un rappel descriptif de la nature des documents qui doivent être remis à l’utilisateur d’un équipement portant le marquage CE. Elle reprend d’ailleurs mot pour mot les termes du point 3.4 b) de l’annexe I du décret ( et de la directive 97/23/CE) pour ce qui concerne la notice d’instructions et les documents qui y sont éventuellement annexés. Cette prescription impose à l’utilisateur de conserver les documents en question, mais ne vise en aucun cas à mettre en doute leur contenu, établi par le fabricant et vérifié, le cas échéant, par l’organisme notifié chargé de l’évaluation de la conformité de l’équipement.

- Pour les récipients à pression simples conformes aux dispositions de l’arrêté du 14 décembre 1989 modifié portant application de la directive n° 87-404 CEE du 25 juin 1987, seule la notice d’instructions prévue par le point 2 de l’annexe II à la directive est exigée.

- Pour les équipements qui ne faisaient l’objet d’aucune obligation réglementaire en la matière au titre des décrets du 2 avril 1926 ou du 18 janvier 1943, le dossier doit rassembler, dans la mesure du possible, les renseignements figurant dans la partie principale (hors annexes et documents joints) du modèle d’état descriptif objet de la circulaire DM-T/P n° 18 042 du 22 avril 1982. Lorsqu’une documentation est disponible composée d’au moins un plan ou schéma avec une nomenclature sommaire et que l’équipement ne présente aucune altération, il n’y a généralement pas lieu d’exiger de compléments. Dans le cas contraire, les conditions d’établissement du dossier descriptif seront précisées ultérieurement, comme prévu par l’article 34 de l’arrêté.

Compte tenu des opérations composant la requalification périodique, il est nécessaire que l’exploitant dispose également, dans tous les cas, des documents relatifs aux accessoires de sécurité protégeant l’équipement. A défaut, des vérifications ou essais complémentaires pourraient être requis à l’occasion de la requalification périodique.

Il est à noter que la réparation et la modification d’équipements nécessite la connaissance préalable de certaines caractéristiques telles que celles des matériaux constitutifs (composition chimique, résistance garantie) ou encore celles qui ont une influence sur la conception ou la fabrication (code de construction par exemple).

L’exploitant qui envisage, au moment où il commande l’équipement, l’exécution d’interventions futures, a tout intérêt à demander au fabricant, par voie contractuelle, la communication des données techniques qui lui seront nécessaires. En effet, l’expérience montre que celles-ci sont difficiles à déterminer a posteriori, tout particulièrement lorsque le fabricant n’existe plus.

b) Dossier d’exploitation

Pour le cas particulier des équipements sous pression soumis à déclaration de mise en service, l’exploitant doit tenir à jour un document (celui-ci peut prendre la forme d’un registre ou d’un fichier informatique) dans lequel l’ensemble des opérations de contrôle, d’inspection périodique ou des interventions intéressant ces équipements est consigné. Il s’agit d’y mentionner les nature, date, intervenant, ainsi qu’une description résumée des résultats et les conclusions qui en découlent.

Cette documentation peut être complétée, le cas échéant, par des éléments relatifs aux produits contenus ou d’autres dispositifs particuliers pour la protection contre les dégradations des équipements sous pression si l’exploitant souhaite bénéficier d’aménagements particuliers lors des inspections ou requalifications périodiques.

c) Transmission des documents

L’ensemble de ces informations doit être transmis lors de chaque changement d’exploitant, afin d’assurer la continuité de la surveillance de l’équipement sous pression concerné.

Titre III : Inspections périodiques

Article 10 de la décision du 06 mars 2006

Paragraphe 1

L’arrêté substitue aux expressions « visite » ou « vérification » utilisées dans les décrets du 2 avril 1926 ou du 18 janvier 1943 modifiés, celle d’ « inspection périodique ».

Hormis les cas cités à l’article 12 de l’arrêté, il n’a pas été jugé nécessaire d’habiliter de façon formelle la personne qui effectue l’inspection périodique compte tenu de la diversité des situations rencontrées. Cependant, l’article 10 (§1er) de l’arrêté permet de récuser une personne qui aurait procédé à une ou plusieurs inspections périodiques sans avoir la compétence suffisante. Une telle décision, qui doit être clairement motivée, peut être limitée dans le temps pour permettre à la personne concernée de compléter ses connaissances.

Paragraphe 2

Le compte rendu de l’inspection périodique doit être daté et signé par la personne qui y a procédé. L’exploitant doit conserver ce document pour pouvoir justifier de l’exécution de l’inspection périodique jusqu’à l’échéance de la prochaine, ce qui permet aussi au visiteur de prendre connaissance des résultats obtenus lors de l’inspection précédente. Il peut également joindre l’ensemble des comptes rendus au dossier mentionné au point b de l’article 9 de l’arrêté mais ce n’est pas une obligation.

Il n’est pas apparu nécessaire de faire contresigner systématiquement le compte rendu de l’inspection périodique par l’exploitant. Cette disposition a été maintenue pour le cas où le visiteur relève une ou plusieurs anomalies mettant en cause la sécurité, telles que l’absence d’accessoires de sécurité adaptés par exemple. Dans ce cas, l’exploitant, conformément au premier alinéa du point II de l’article 17 du décret du 13 décembre 1999, doit d’une part mettre l’équipement hors service, d’autre part prendre les dispositions permettant de rétablir un niveau de sécurité acceptable. Ces opérations doivent être réalisées, le cas échéant, conformément au titre VI de l’arrêté.

Sans préjuger les poursuites qui pourraient être engagées au plan pénal ou civil si un accident venait à être causé par un équipement sous pression qui aurait été remis en service sans que l’exploitant ait procédé à ces opérations de remise à niveau, les dispositions suivantes peuvent être prises :

- mettre en demeure l’exploitant de régulariser la situation d’un équipement sous pression, conformément à l’article 29 du décret du 13 décembre 1999 ;

- dresser un procès-verbal, conformément au point III de l’article 31 du décret du 13 décembre 1999.

Paragraphe 3

Bien que l’arrêté impose des intervalles maximaux entre deux inspections périodiques, l’exploitant doit, compte tenu de la diversité des dégradations susceptibles d’affecter les équipements sous pression durant leur utilisation, procéder aussi souvent que nécessaire à leur examen.

L’échéance qui doit être retenue pour la réalisation de la première inspection périodique d’un équipement sous pression en service, construit sous le régime des décrets du 2 avril 1926 et du 18 janvier 1943 modifiés, se détermine par rapport à la date de la précédente visite ou vérification réalisée dans le cadre des dispositions de ces décrets ou de celles prises pour leur application.

Dans certains cas, l’intervalle entre deux inspections périodiques de certains équipements sous pression peut être plus court que celui prévu par les dispositions antérieures, en particulier pour les gaz du groupe 1.

Les appareils à pression de vapeur construits selon les dispositions du décret du 2 avril 1926 modifié ne peuvent bénéficier de l’intervalle de 40 mois entre deux inspections périodiques que si la dernière épreuve hydraulique a été réalisée à pleine surcharge d’épreuve, que celleci ait eu lieu à l’occasion d’une requalification périodique, ou en application des dispositions du décret susmentionné.

Dans le cas d’appareils à pression dont la mise en service a été autorisée sous réserve de dispositions particulières de surveillance en cours de service, ces dispositions restent applicables indépendamment des dispositions de l’arrêté. C’est le cas notamment des bouteilles pour appareils respiratoires en matériaux autres que métalliques.

L’arrêté fait une distinction pour les bouteilles en matériaux autres que métalliques. En effet, compte tenu des modes spécifiques de dégradation de ces matériaux, notamment pour ce qui concerne leur vieillissement, l’arrêté prévoit que l’intervalle entre inspections périodiques de ces récipients est réduit à 12 mois, sauf si des essais particuliers sont réalisés conformément à un cahier des charges approuvé par le ministre chargé de l’industrie après avis de la Commission centrale des appareils à pression, auquel cas cet intervalle peut être porté au plus à 40 mois. Les dispositions des accords préalables délivrés en application des arrêtés du 18 mars 1981 ou du 8 décembre 1998 qui imposent l’exécution d’essais de rupture sous pression à intervalles réguliers sont considérées comme valant cahier des charges approuvé.

Pour le cas particulier des tuyauteries, compte tenu de leur très grande diversité, l’arrêté laisse à l’exploitant la responsabilité de la définition de la nature et de la fréquence des inspections périodiques dans un programme de contrôle. Ce programme, qui doit être établi dans l’année qui suit la mise en service de la tuyauterie est susceptible d’être pris en compte pour la requalification périodique de celle-ci dans la mesure où l’organisme habilité l’approuve (cf. commentaires de l’article 24 ). Il est donc recommandé aux exploitants de prendre l’attache de l’organisme habilité le plus tôt possible afin de mettre au point un programme de contrôle ne comportant pas de lacunes susceptibles de s’opposer à son approbation ultérieure. Il ne s’agit pas, bien entendu, d’obtenir l’approbation de l’organisme plusieurs années avant la requalification, mais seulement de s’assurer que cette approbation ne sera pas compromise pour des questions qu’il était possible de traiter dès l’origine.

Paragraphe 4

Pour les équipements sous pression surveillés par un service inspection reconnu en application des dispositions de l’article 19 du décret du 13 décembre 1999, il est précisé que les intervalles entre inspections périodiques et la nature de ces dernières sont définis par les plans d’inspection établis sous la responsabilité de ce service, conformément à des guides professionnels approuvés par le ministre chargé de l’industrie après avis de la Commission centrale des appareils à pression.

A cet égard, il est à noter que, si un service inspection assure la surveillance de tous les équipements sous pression de l’établissement comme l’indique l’article 19 du décret précité, ce service n’est pas pour autant tenu d’établir des plans d’inspection pour chacun d’entre eux. La circulaire DM-T/P n° 32 510 du 21 mai 2003, qui fixe les conditions de la reconnaissance de tels services, en particulier pour ce qui concerne la recevabilité des demandes correspondantes, prévoit que ces dernières doivent préciser la portée de la reconnaissance sollicitée, c’est-à-dire indiquer quels sont les domaines dans lesquels le contenu des plans d’inspection se substituera aux dispositions de l’arrêté. A titre d’exemple, sont cités les intervalles entre inspections périodiques ou requalifications périodiques, l’inspection des équipements revêtus et les unités objet de la demande.

Il s’agit donc de préciser, pour un groupe d’appareils interconnectés qui forment généralement une unité de production, quels sont les examens à effectuer ainsi que leurs fréquences, dans les limites et selon les modalités prévues par le guide professionnel correspondant. Il ne saurait être toléré, en revanche, qu’un service inspection n’établisse des plans d’inspection que pour certains équipements pris individuellement sans tenir compte de la notion de groupe ou d’unité exposée précédemment.

Il s’ensuit que, dans un même établissement, dont tous les équipements sous pression sont placés sous la surveillance d’un service inspection reconnu, les modalités de cette surveillance, exercée par une structure indépendante de la production dotée d’une organisation de type assurance de la qualité, peuvent revêtir deux formes, à savoir d’une part, à titre principal, l’établissement et la mise en application de plans d’inspection pour certaines unités de fabrication identifiées dans la demande de reconnaissance, d’autre part la vérification du respect des dispositions de l’arrêté pour les autres équipements (par exemple les extincteurs ou les appareils respiratoires).

Les commentaires des articles 11 à 13 qui suivent ne s’appliquent pas au cas des équipements faisant l’objet d’un plan d’inspection établi par un service inspection reconnu, lorsque le plan d’inspection prévoit d’autres modalités pour leur inspection périodique.

Paragraphe 5

Les demandes d’aménagement en matière d’intervalles maximaux entre inspections périodiques doivent comporter les éléments probants permettant de justifier de l’absence de dégradation possible compte tenu de la nature du ou des fluides contenus, de celles des matériaux retenus lors de la fabrication de l’équipement et du procédé utilisé. L’avis d’un organisme habilité peut faire partie de ces éléments probants.

Article 11 de la décision du 06 mars 2006

Paragraphe 1

Le terme « vérification » désigne un contrôle visuel détaillé, éventuellement complété par des contrôles non destructifs simples, tels que des mesures d’épaisseurs, en vue de s’assurer que les zones affectées par des dégradations visibles ne sont pas susceptibles de porter atteinte à la capacité de résistance de l’équipement.

Le terme « examen » désigne un contrôle visuel effectué sans démontage ni essai en vue de détecter des endommagements apparents ou des erreurs matérielles créant une situation préjudiciable à la sécurité. Par exemple, l’indication sur une soupape d’une pression d’ouverture supérieure à la pression maximale admissible de l’équipement qu’elle protège, la disparition ou la destruction des dispositifs interdisant l’accès aux réglages par des personnes non autorisées, l’absence de dispositions évitant que le personnel soit brûlé par suite de l’ouverture d’une soupape, ou encore la présence de dépôts sur des pièces de guidage, voire de déformations apparentes de ces dernières, susceptibles de s’opposer au fonctionnement correct d’un accessoire de sécurité, sont autant de situations qui doivent être révélées par un « examen ».

En revanche, les dysfonctionnements causés par des anomalies non visibles, telles qu’un réglage inadapté suite à une intervention sur un organe démuni de dispositifs permettant de s’en apercevoir (plombage par exemple), ou une dérive provoquée par le vieillissement de certains parties inaccessibles, ne peuvent pas être détectés par un simple « examen ».

L’inspection périodique doit pouvoir être effectuée dans des conditions qui permettent de déceler les dégradations, ce qui nécessite dans certains cas de démonter certaines parties amovibles pour avoir accès aux parois résistant à la pression. La présence de revêtements minces adhérents, tels que de la peinture ou une métallisation, permet généralement cette vérification. Dans les autres cas, leur enlèvement s’impose, sauf application de dispositions du paragraphe 6 ci-après.

Les différentes opérations de l’inspection périodique, qui donnent une information sur l’état de conservation de l’équipement à un moment donné, doivent être réalisées au cours d’une période n’excédant pas un mois pour les équipements autres que les tuyauteries qui font l’objet d’un programme de contrôle.

Paragraphe 2

Les équipements sous pression fabriqués selon les dispositions du titre II du décret du 13 décembre 1999, doivent être utilisés et vérifiés dans les conditions prévues par la notice d’instructions établie par le fabricant. Lorsque cette dernière prévoit l’exécution de vérifications régulières, celles-ci doivent être effectuées indépendamment des inspections périodiques exigées par l’arrêté, sous la responsabilité de l’exploitant.

Toutefois, lorsque l’inspection périodique est effectuée par un organisme habilité, l’exploitant peut envisager :

- d’étendre l’intervalle entre deux vérifications préconisé par le fabricant, sans toutefois excéder celui prescrit par l’article 10 (§3) de l’arrêté ;

- d’aménager les recommandations techniques formulées par le fabricant, dans la mesure où l’inspection périodique permet de s’assurer de façon satisfaisante du niveau de sécurité de l’équipement sous pression. Pour bénéficier de cette possibilité, l’exploitant doit solliciter l’avis de l’organisme habilité au préalable et non a posteriori.

Comme précisé dans les commentaires de l’article 10 (§4) qui précèdent, pour les équipements sous pression surveillés par un service inspection reconnu, les intervalles entre inspections périodiques et la nature de ces dernières sont définis par les plans d’inspection établis sous la responsabilité de ce service. Les modalités de surveillance prévues par les plans d’inspection peuvent être différentes de celles figurant dans la notice d’instructions établie par le fabricant.

L’inspection périodique doit être conduite en tenant compte des dégradations susceptibles d’être rencontrées. Si ces dernières ne peuvent être décelées ou si leur importance ne peut être appréciée par un contrôle visuel, la personne qui procède à l’inspection périodique doit procéder à tout essai complémentaire (par exemple, essais non destructifs, démontages,…) permettant de vérifier que la sécurité de l’équipement sous pression concerné n’est pas altérée.

Paragraphe 3

Voir les commentaires de l’article 10 (§2) relatifs à la conservation des comptes rendus de vérification périodique.

Paragraphes 4 et 5

L’inspection périodique des récipients et de générateurs de vapeur comprend, en règle générale, une vérification intérieure.

Toutefois, les équipements sous pression maintenus sous atmosphère de butane ou de propane commercial (article 13 de l’arrêté) et les extincteurs en sont explicitement dispensés. De plus, les équipements sous pression pour lesquels l’exploitant peut démontrer l’absence de dégradation (corrosion, érosion, abrasion,…) compte tenu des propriétés des fluides contenus, peuvent également être dispensés de la vérification intérieure.

S’il n’a pas été possible, compte tenu de la diversité des gaz qui peuvent être utilisés, ou des matériaux les contenant, de définir une liste exhaustive de ces fluides, de telles dispenses peuvent néanmoins être accordées :

- par décision ministérielle, prise après avis de la Commission centrale des appareils à pression qui précise les gaz concernés et les conditions de cet aménagement, lorsque les demandes sont présentées par des syndicats professionnels ou lorsqu’elles sont susceptibles d’être applicables sur l’ensemble du territoire national, ou sur plusieurs régions. A cet égard, il convient de rappeler que la décision DM-T/P n° 30 739 du 2 avril 1999 a accordé une dispense de vérifications intérieures périodiques pour certains récipients destinés à contenir des gaz de l’air obtenus à partir de leur état liquéfié réfrigéré à très basse température ou dont la composition satisfait à des conditions précisées par l’annexe de ladite décision. Cette dispense est maintenue par application de l’article 33 de l’arrêté.

- par décision préfectorale lorsque la demande est spécifique à un exploitant. Dans ce cas, la demande doit être accompagnée de l’avis d’un organisme habilité et comporter tous éléments permettant de justifier de l’absence de dégradation possible compte tenu de la nature du ou des fluides contenus, de celles des matériaux retenus lors de la fabrication de l’équipement et du procédé utilisé.

Paragraphe 6

Il est relativement fréquent que les parois des équipements sous pression soient protégées par des revêtements internes ou externes, qui s’opposent à la vérification de l’état des parois qu’ils recouvrent.

Lorsque l’inspection périodique est effectuée par un organisme habilité, la procédure établie par l’Association pour la qualité des appareils à pression (AQUAP) sous la référence AQUAP 2005/01(révision 2) précise les conditions dans lesquelles peuvent être effectuées les inspections périodiques de ces équipements.

Article 12 de la décision du 06 mars 2006

Le contrôle des générateurs de vapeur exploités sans présence humaine permanente et les appareils à couvercle amovible à fermeture rapide, qui sont des équipements dont la sûreté dépend du bon fonctionnement d’accessoires et de dispositifs de sécurité, est complété par les mesures suivantes :

Vérification initiale

Cette vérification remplace, depuis la modification introduite par l’arrêté du 30 mars 2005, l’obligation de procéder à une première inspection périodique, qui pouvait être effectuée à l’occasion du contrôle de mise en service. Cette mesure, susceptible de faire effectuer des opérations redondantes avec celles de la vérification finale réalisée au titre de l’évaluation de la conformité, n’était pas acceptable au regard du droit européen.

Toutefois, la nécessité de s’assurer, dès le début de l’exploitation, du bon fonctionnement des accessoires et dispositifs de sécurité garantissant un fonctionnement sûr n’était pas contestée pour autant.

Il a donc été instauré l’obligation pour l’exploitant de faire procéder, par un agent d’un organisme habilité, à une vérification initiale au cours du troisième trimestre qui suit la mise en service de l’équipement. Cette opération est en principe effectuée sans interrompre le fonctionnement de l’équipement, ce qui n’interdit pas que, pour tester certains dispositifs, l’opérateur puisse interrompre volontairement, pendant une durée limitée, le fonctionnement d’une pompe ou d’un brûleur, ou laisse dériver, de façon contrôlée, un paramètre d’exploitation jusqu’au déclenchement du capteur détectant l’anomalie. S’il s’avérait nécessaire d’interrompre le fonctionnement de l’équipement pour procéder à certaines vérifications, le représentant de l’organisme habilité déterminera, en liaison avec l’exploitant, le moment le plus approprié pour les réaliser.

D’une façon générale, tous les essais « en marche » prévus par la notice d’instruction établie par le fabricant devront être effectués.

Pour les appareils à couvercle amovible à fermeture rapide, l’agent de l’organisme assistera à un cycle complet d’ouverture et de fermeture du ou des couvercles de façon à s’assurer de la cohérence des indications affichées ou mesurées avec les consignes figurant dans la notice d’instructions.

Pour les générateurs de vapeur exploités sans présence humaine permanente, les essais seront soit ceux prévus par la notice d’instructions, soit ceux prescrits par le document reconnu cité à l’article 6 (§2) qui a été appliqué pour l’équipement considéré.

Tous les essais effectués par l’organisme habilité dans un cadre contractuel préalablement à la mise en service de l’équipement ou au cours des six premiers mois d’exploitation peuvent être pris en compte lors de la vérification initiale.

Enfin, il est à souligner que la vérification initiale est effectuée à l’initiative de l’exploitant, qui en assume la responsabilité, sauf disposition contractuelle contraire.

Inspection périodique

L’inspection périodique d’un générateur de vapeur exploité sans présence humaine permanente ou d’un appareil à couvercle amovible à fermeture rapide comprend la vérification du fonctionnement de leurs dispositifs de régulation, de leurs accessoires de sécurité et des dispositifs permettant de garantir la bonne fermeture et d’interdire l’ouverture intempestive des couvercles amovibles.

Compte tenu des risques liés à ces deux catégories d’équipements sous pression, ces inspections périodiques sont réalisées par des organismes habilités. Les rapports établis à la suite de ces contrôles sont joints au dossier d’exploitation cité au b) de l'article 9.

Les essais « en marche » éventuellement prescrits par la notice d’instructions établie par le fabricant ou par le document applicable parmi ceux cités au second alinéa de l’article 6 (§2) de l’arrêté doivent être effectués selon les modalités prévues, notamment en ce qui concerne leur périodicité, sauf application des dispositions de l’article 11 (§2) commentées précédemment. Lorsque cette dernière est inférieure à celle des inspections périodiques, les résultats de ces essais peuvent être pris en compte lors de l’inspection périodique de l’équipement.

Résultat défavorable

Lorsqu’une inspection périodique de l’un de ces équipements sous pression révèle une altération du niveau de sécurité, une nouvelle inspection périodique doit être réalisée avant remise en service par le même organisme afin de vérifier que le niveau de sécurité est restauré. Le cas échéant, cette inspection périodique peut être réalisée conjointement avec le contrôle après réparation notable.

Article 13 de la décision du 06 mars 2006

La dispense de vérification intérieure accordée aux équipements contenant du butane ou du propane de qualité commerciale, inscrite dans la réglementation depuis 1967, a été maintenue. Cet aménagement trouve sa justification dans le fait que les caractéristiques des produits en cause sont fixées par voie réglementaire et qu’une longue expérience a montré non seulement leur innocuité mais aussi leur effet protecteur vis-à-vis des métaux avec lesquels ils sont en contact.

Il n’a pas été jugé opportun de citer dans cet article d’autres gaz présentant des garanties similaires car la constitution d’une liste s’accorde mal avec les principes retenus pour rédiger les textes réglementaires modernes, inspirés de la « nouvelle approche » européenne.

Toutefois, le gaz naturel admis dans le réseau de transport par canalisations a également des caractéristiques imposées par voie réglementaire et l’expérience de plusieurs dizaines d’années amène à des conclusions similaires quant à ses propriétés vis-à-vis des matériaux utilisés dans ce domaine. Par conséquent, les équipements en acier qui contiennent du gaz naturel dont la composition satisfait les exigences réglementaires applicables pour l’admission dans le réseau de transport, c’est-à-dire actuellement celles de l’arrêté du 28 janvier 1981, sont également dispensés de visite intérieure.

Article 14 de la décision du 06 mars 2006

Pour mémoire

Titre IV : Déclarations et contrôles de mise en service

Article 15 de la décision du 06 mars 2006

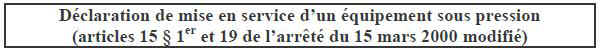

Les tableaux de l’annexe 3 ci-après présentent sous forme de graphiques les caractéristiques des équipements qui sont soumis aux procédures de déclaration et de contrôle de mise en service prévues à l’article 18 du décret du 13 décembre 1999 et aux points 1 et 2 de son annexe 3.

Parmi les documents qui, conformément au point 1.2 de l’annexe 3 du décret du 13 décembre 1999, doivent être joints à la déclaration de mise en service, la description succincte de l’installation ne porte que sur la partie de l’établissement dans laquelle l’équipement sous pression est installé.

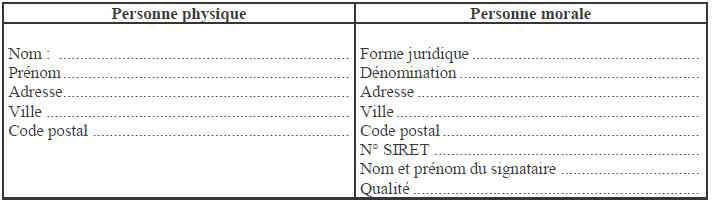

Un modèle type de déclaration de mise en service et de récépissé associé sont présentés à l’annexe 4 de la présente circulaire.

Article 16 de la décision du 06 mars 2006

L'exploitant doit établir une documentation technique, tenue à disposition des agents chargés de la surveillance des appareils à pression, qui décrit les dispositions retenues pour respecter les exigences du titre II de l'arrêté.

Cette documentation technique doit notamment préciser les mesures prises par l’exploitant en matière de protection des équipements sous pression concernés, ainsi que les conditions d’assemblage de ces équipements. Les paramètres d’exploitation prévus ne doivent pas porter atteinte à la sécurité dans toutes les situations d’exploitation raisonnablement prévisibles.

Elle comporte en outre les notices d’instruction des équipements sous pression fabriqués selon les dispositions du titre II du décret du 13 décembre 1999 et celles des accessoires de sécurité ou sous pression qui leurs sont associés. Elle doit également comprendre les justificatifs permettant de vérifier l’adéquation des assemblages permanents avec les qualifications des modes opératoires correspondants, et, le cas échéant, les résultats de l’essai d’étanchéité réalisé en application de l’article 7 de l’arrêté.

Article 17 de la décision du 06 mars 2006

Le contrôle de mise en service ne concerne quant à lui que deux catégories d’équipements sous pression : les générateurs de vapeur et les appareils à couvercle amovible à fermeture rapide. En effet, ces deux catégories sont celles qui sont à l’origine du plus grand nombre d’incidents ou d’accidents graves, parfois mortels.

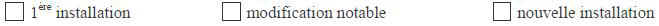

Ce contrôle est réalisé sur demande de l'exploitant préalablement à la mise en service et en cas de modification notable ou de nouvelle installation dans un autre établissement.

Le contrôle de mise en service a pour objectif de faire constater par un organisme habilité que les dispositions prises par l'exploitant satisfont les exigences du titre II de l'arrêté. Il porte sur l'ensemble des équipements sous pression interconnectés et mis simultanément en service au sein d'une même installation. Toutefois dans le cas d'un générateur de vapeur mis en service dans une nouvelle installation, le contrôle de mise en service ne concerne que les équipements constituant le générateur de vapeur et non ceux situés en aval de celui-ci.

Dans les cas des générateurs de vapeur qui sont destinés à être exploités sans présence humaine permanente mais dont la notice d’instructions ne prévoit pas ce mode de fonctionnement, lorsque le contrôle de mise en service met en évidence un non-respect formel des normes, codes ou cahiers des charges mentionnés à l’article 6 (§2) de l’arrêté, sans que cette constatation mette en question de façon irrémédiable la sécurité d’exploitation, la procédure suivante est appliquée :

- un dossier technique détaillant les écarts observés et les dispositions de substitution retenues pour que le générateur de vapeur puisse néanmoins être exploité sans présence humaine permanente doit être remis par l’exploitant à l’organisme habilité chargé du contrôle. Ces modifications doivent naturellement s’inspirer autant que faire se peut des prescriptions figurant dans les documents précités ;

- l’agent de l’organisme habilité peut valider le dossier s’il n’est pas impliqué dans son élaboration (en tant que conseiller technique par exemple). Dans le cas contraire, la validation du dossier devra être prononcé par un autre agent du même organisme sous réserve que celui-ci ait un niveau de qualification au moins équivalent, ou par un autre organisme habilité ;

- le dossier technique et sa validation devront être transmis à la direction régionale de l’industrie, de la recherche et de l’environnement territorialement compétente, qui statue en application du point II de l’article 27 du décret du 13 décembre 1999.

Article 18 de la décision du 06 mars 2006

Conformément à l’annexe 3 du décret du 13 décembre 1999, l’arrêté prévoit que certaines familles d’équipements sous pression identiques appartenant à un même exploitant peuvent faire l’objet d’une seule déclaration de mise en service. Cette disposition vise à éviter la transmission, dans différents départements, de nombreuses déclarations similaires.

La version initiale de cet article prévoyait qu’elle s’applique à un certain nombre de catégories d’équipements explicitement désignées, qui sont exploitées dans des conditions similaires.

L’expérience des premières années de mise en pratique de cette mesure a mis en évidence la nécessité de définir préalablement ce qu’il faut entendre par « familles d’équipements sous pression identiques ». En effet, certaines des déclarations groupées adressées à l’administration concernaient des équipements dont les caractéristiques intrinsèques d’une part et la fonction qu’ils remplissaient d’autre part étaient trop disparates pour que l’on puisse les ranger dans une même « famille », dans l’acception courante de ce terme.

Il a donc été décidé que, pour pouvoir être considérés comme appartenant à une « famille d’équipements identiques » au sens du point 1.4 de l’annexe 3 du décret du 13 décembre 1999 modifié, les équipements doivent présenter les caractéristiques suivantes :

- même fonction (stockage, évaporateur, condenseur, etc.) ;

- conception identique (simple paroi, isolement sous vide, matériau constitutif, etc.) ;

- même fabricant et même site de fabrication ;

- même pression maximale admissible PS ;

- même volume, excepté pour les équipements de forme générale cylindrique de même diamètre qui peuvent être de longueurs différentes.

L’application de cette règle aux premières déclarations groupées reçues a fait apparaître que cette mesure particulière n’était justifiée que pour les récipients fixes à gaz de pétrole liquéfiés dits « petits vracs ». En effet, les autres « familles » ne comportaient, après application des critères définis à l’alinéa précédent, qu’un effectif restreint compatible avec des déclarations individuelles.

La rédaction modifiée par l’arrêté du 30 mars 2005 a pris en compte ce retour d’expérience tout en prévoyant la possibilité d’une évolution ultérieure par décision du ministre.

Article 19 de la décision du 06 mars 2006

Les déclarations et contrôle de mise en service doivent être également effectués en cas de modification notable ou de nouvelle installation d’un équipement sous pression. Cette obligation concerne tout équipement sous pression soumis aux dispositions de l’arrêté, que celui-ci ait été construit ou fabriqué selon les dispositions des décrets du 2 avril 1926, du 18 janvier 1943 ou du 13 décembre 1999 modifiés.

Titre V : Requalifications périodiques

Article 20 de la décision du 06 mars 2006

Pour mémoire

Article 21 de la décision du 06 mars 2006

Les commentaires de l’article 10 (§4) de l’arrêté, qui traitent de l’inspection périodique des équipements surveillés par un service inspection reconnu, valent, mutatis mutandis, pour les requalifications périodiques de ces mêmes équipements.

De plus, il convient de remarquer que le service inspection reconnu est susceptible d’introduire, dans ses plans d’inspection, des dispositions qui modifient la nature des opérations de la requalification périodique des équipements concernés. Cela suppose d’une part que le guide professionnel approuvé utilisé pour établir les plans en question le permette, et d’autre part que la demande de reconnaissance ainsi que la décision la prononçant fassent explicitement mention de cette possibilité.

Cette décision ainsi que les plans d’inspection concernés sont transmis préalablement à l’organisme habilité, qui s’assure du respect des dispositions du plan d’inspection et procède, le cas échéant, aux seules opérations prévues par l’article 23 (§2) de l’arrêté dont le plan d’inspection impose l’exécution.

Les commentaires des articles 22 à 27 qui suivent ne s’appliquent pas au cas des équipements faisant l’objet d’un plan d’inspection établi par un service inspection reconnu, lorsque le plan d’inspection prévoit d’autres modalités pour leur requalification périodique.

Article 22 de la décision du 06 mars 2006

Paragraphe 1

L’échéance qui doit être retenue pour la réalisation de la première requalification périodique d’un équipement sous pression est déterminée par rapport à la date de la précédente épreuve réalisée dans le cadre des dispositions des décrets du 2 avril 1926 et du 18 janvier 1943 modifiés ou par rapport à la date de la vérification finale prévue au point 3.2 de l’annexe 1 du décret du 13 décembre 1999 à laquelle s’ajoute l’un des intervalles prévus au premier paragraphe de l’article 22 de l’arrêté. Lorsque l’équipement a fait l’objet d’une dispense de renouvellements d’épreuve, l’échéance de sa requalification périodique est déterminée en ajoutant à sa date de première épreuve ou, à défaut, à sa date de mise en service, une durée égale au plus petit multiple de l’intervalle prévu au premier paragraphe de l’article 22 de l’arrêté permettant d’atteindre une date postérieure à la date d’entrée en vigueur de l’arrêté prévue par son titre VII.

L’intervalle maximal entre requalifications périodiques prévu par le premier tiret pour les bouteilles pour appareils respiratoires utilisées pour la plongée subaquatique et pour les récipients mobiles en matériaux non métalliques est de deux ans. Il peut être porté à cinq ans si les conditions du quatrième tiret sont remplies.

En ce qui concerne les bouteilles précitées, dans l’attente de nouvelles mesures, cette condition sera réputée satisfaite si l’inspection périodique est réalisée annuellement dans les conditions prévues par l’arrêté du 18 novembre 1986 modifié relatif au renouvellement de l’épreuve des bouteilles métalliques utilisées pour la plongée subaquatique.

Pour les récipients mobiles en matériaux non métalliques, les essais de rupture sous pression effectués à intervalles réguliers en application des dispositions des accords préalables délivrés en application des arrêtés du 18 mars 1981 ou du 8 décembre 1998 sont considérées comme des essais de contrôle du vieillissement, comme indiqué dans les commentaires de l’article 10 (§3) qui précèdent.

Paragraphes 2 et 3

Pour mémoire

Article 23 de la décision du 06 mars 2006

Paragraphe 1

Il convient de préciser que la requalification périodique porte à la fois sur l’équipement sous pression, sur les accessoires sous pression qui lui sont associés, et sur les accessoires de sécurité qui le protègent.

L’exécution des différentes opérations de la requalification périodique et tout particulièrement la vérification intérieure et l’épreuve hydraulique lorsqu’elles sont exigibles, imposent le plus souvent un arrêt d’exploitation. Toutefois, lorsque ces deux contrôles peuvent ne pas être effectués, rien ne s’oppose à ce que la requalification de l’équipement soit prononcée sans interrompre son fonctionnement, sous réserve que les autres vérifications (examen externe, contrôles complémentaires) puissent être effectués dans de bonnes conditions tant pour ce qui concerne l’aspect technique que la sécurité des intervenants. Les tuyauteries transportant des fluides reconnus comme non corrosifs tels que ceux mentionnés dans les commentaires de l’article 13, dont l’examen intérieur est difficilement réalisable et peut être avantageusement remplacé par des contrôles non destructifs appropriés, sont des équipements qui devraient généralement faire l’objet de « requalifications en marche ».

Le programme de contrôle pourra prévoir des contrôles intermédiaires. Dans le cas d’une requalification en marche, la requalification consiste d’une part à réaliser les contrôles en marche et d’autre part à vérifier la bonne application du programme de contrôle en ce qui concerne les contrôles intermédiaires.

Paragraphe 2

La notion de requalification périodique remplace le renouvellement d’épreuve hydraulique prévu par les décrets du 2 avril 1926 et du 18 janvier 1943 modifiés. Ce nouveau terme intègre, avec l’épreuve hydraulique :

- l’inspection avant épreuve, qui constitue une source d’informations pertinentes sur l’intégrité de l’équipement, et la vérification ou l’examen des accessoires (cf. commentaires de l’article 3 qui précèdent) ;

- la vérification des accessoires de sécurité. En effet, l’arrêté du 4 décembre 1998 relatif aux soupapes de sécurité a montré l’intérêt de ce contrôle, certains équipements sous pression étant parfois exploités avec des accessoires de sécurité qui n’étaient pas adaptés au procédé mis en oeuvre, ou qui n’avaient pas été vérifiés depuis leur construction.

Paragraphe 4

La rédaction du premier alinéa de ce paragraphe pourrait être interprétée comme obligeant l’expert à effectuer lui-même les différentes opérations de la requalification périodique. Telle n’est pas l’intention et, si sa présence est effectivement nécessaire lors de la réalisation de l’épreuve hydraulique, les deux autres opérations peuvent être effectuées sous son contrôle par d’autres personnes compétentes dès lors qu’il en assume l’entière responsabilité.

L’arrêté du 30 mars 2005 a introduit la possibilité, pour les établissements dotés d’un système d’assurance de la qualité, de procéder à des requalifications périodiques, ou à certaines opérations seulement, en dehors de la présence du représentant de l’organisme habilité (cf. annexe 2 de l’arrêté). Cette option, qui est l’homologue de celle prévue par le titre « Module 2 » de la partie III de l’annexe 2 du décret du 3 mai 2001 relatif aux équipements sous pression transportables, devrait être utilisée en priorité par les établissements qui bénéficiaient jusqu’au 30 juin 2005 d’une autorisation du DRIRE territorialement compétent leur accordant le bénéfice du régime dit « de l’autosurveillance ».

En effet, certains de ces établissements procédaient aux renouvellements d’épreuve de récipients sous pression transportables et d’équipements sous pression sans faire de distinction puisque ces deux catégories relevaient précédemment de la même réglementation. Quant à ceux qui ne traitaient que des équipements sous pression, il était nécessaire qu’ils puissent poursuivre leurs activités dans des conditions similaires.

Il est important de noter que ces modalités particulières n’ont pas de liaison avec le commentaire supra relatif à la possibilité, pour un expert d’un organisme habilité, de prendre en compte les résultats d’opérations réalisées sous sa responsabilité par une autre personne. En effet, dans ce dernier cas, l’existence d’un système qualité n’est généralement pas exigée.

Paragraphes 5 et 6

Il résulte du principe exposé au début du paragraphe 4 que c’est dans tous les cas à l’expert qui effectue l’épreuve hydraulique qu’il revient de délivrer l’attestation de requalification périodique. Lorsque l’épreuve n’est pas effectuée, c’est l’expert qui procède à l’inspection de requalification périodique qui délivre cette attestation.

Les établissements dans lesquels sont effectuées toutes les opérations de la requalification périodique dans les conditions prévues par l’annexe 2 de l’arrêté établiront une attestation de requalification périodique signée par la personne habilitée à cet effet, ne comportant pas d’en-tête et mentionnant les références de l’approbation du système qualité par l’organisme habilité.

Les établissements dans lesquels seraient effectués une partie seulement des opérations de la requalification périodique dans les conditions prévues par l’annexe 2 de l’arrêté établiront une attestation dont l’intitulé fera clairement apparaître que sa portée est limitée aux opérations réalisées et qu’il ne s’agit donc pas d’une attestation de requalification périodique. Ces attestations porteront l’en-tête de l’établissement et la mention des références de l’approbation du système qualité par l’organisme habilité.

Les comptes rendus détaillés des opérations qui doivent être joints à l’attestation de requalification périodique peuvent être intégrés à cette dernière.

Il sera admis que les différentes opérations de la requalification périodique soient réalisées au cours d’une période n’excédant pas trois mois.

Lorsqu’un équipement est confié à un centre spécialisé en vue de sa requalification, le responsable de ce centre représente l’exploitant pour l’ensemble des opérations réalisées dans son établissement. Par conséquent, les transmissions ou notifications d’attestations de requalification périodique correspondantes doivent être adressées au responsable du centre, à charge pour ce dernier de retransmettre à chaque exploitant les documents qui lui reviennent.

Article 24 de la décision du 06 mars 2006

Paragraphe 1