(JO n° 287 du 9 décembre 2012)

NOR : DEVP1241401A

Texte modifié par :

Décret n°2015-1614 du 9 décembre 2015 (JO n° 287 du 11 décembre 2015)

Vus

La ministre de l’écologie, du développement durable et de l’énergie,

Vu le code de l’environnement, notamment ses articles L. 512-10, L. 512-11, R. 512-58 et R. 512-59-1 ;

Vu la directive 98/34/CE du Parlement européen et du Conseil du 22 juin 1998 modifiée prévoyant une procédure d’information dans le domaine des normes et réglementations techniques et des règles relatives aux services de la société de l’information ;

Vu la directive 2010/75/UE du Parlement européen et du Conseil du 24 novembre 2010 relative aux émissions industrielles (prévention et réduction intégrées de la pollution) ;

Vu le décret n° 2009-835 du 6 juillet 2009 modifié relatif au premier contrôle périodique de certaines catégories d’installations classées soumises à déclaration, notamment son article 1er ;

Vu l’arrêté du 22 mars 2004 portant approbation de dispositions complétant et modifiant le règlement de sécurité contre les risques d’incendie et de panique dans les établissements recevant du public (dispositions relatives au désenfumage) ;

Vu l’arrêté du 31 août 2009 modifié relatif aux prescriptions générales applicables aux installations classées pour la protection de l’environnement soumises à déclaration sous la rubrique n°2345 relative à l’utilisation de solvants pour le nettoyage à sec et le traitement des textiles ou des vêtements ;

Vu l’avis du Haut Conseil de la santé publique du 16 juin 2010 relatif aux mesures de gestion à mettre en oeuvre en cas de teneurs élevées en tétrachloroéthylène dans l’air intérieur des logements ;

Vu l’avis du Haut Conseil de la santé publique du 16 juin 2010 relatif à la fixation de valeurs repères d’aide à la gestion pour le tétrachloroéthylène dans l’air des espaces clos ;

Vu l’avis du Conseil supérieur de la prévention des risques technologiques en date du 26 juin 2012 ;

Vu la notification n° 2012/310/F du 10 mai 2012 adressée à la Commission européenne en application de la directive 98/34/CE susvisée,

Arrête :

Article 1er de l’arrêté du 5 décembre 2012

A l’article 1er de l’arrêté du 31 août 2009 susvisé, les mots : « des annexes I et IV » sont remplacés par les mots : « de l’annexe I dans les conditions définies à l’annexe III en fonction de la date de déclaration de l’installation. L’annexe II énonce les règles techniques applicables en matière de vibration. L'annexe IV est relative au protocole d’essais en vue de déterminer les émissions de composés organiques volatils d’une machine de nettoyage à sec. »

Article 2 de l’arrêté du 5 décembre 2012

L’article 2 du même arrêté est remplacé par les dispositions suivantes :

« Art. 2. - Les dispositions de l’annexe I sont également applicables aux installations classées soumises à déclaration sous la rubrique 2345 incluses dans un établissement qui comporte au moins une installation soumise au régime de l’autorisation dès lors que ces installations relevant de la rubrique 2345 ne sont pas régies par l’arrêté préfectoral d’autorisation. »

Article 3 de l’arrêté du 5 décembre 2012

(Décret n°2015-1614 du 9 décembre 2015, article 16)

L’annexe I du même arrêté est remplacée par les dispositions suivantes :

Annexe I : Prescriptions générales applicables aux installations classées pour la protection de l’environnement soumises à déclaration sous la rubrique n° 2345

1. Dispositions générales

1.1. Conformité de l’installation à la déclaration

L’installation est implantée, réalisée et exploitée conformément aux plans et autres documents joints à la déclaration, sous réserve du respect des prescriptions ci-dessous.

1.2. Modifications

Toute modification apportée par le déclarant à l’installation, à son mode d’exploitation ou à son voisinage, entraînant un changement notable des éléments du dossier de déclaration initiale, est portée, avant sa réalisation, à la connaissance du préfet, qui demande une nouvelle déclaration si la modification est considérée comme substantielle. C’est en particulier le cas pour toute modification de la capacité nominale de l’installation de nettoyage à sec donnant lieu à une augmentation des émissions de composés organiques volatils supérieure à 10 % dans le cas général ou à 25 % pour les installations dont la consommation de solvant est inférieure ou égale à 10 tonnes par an (article R. 512-54 du code de l’environnement et arrêté du 15 décembre 2009 fixant certains seuils et critères mentionnés aux articles R. 512-33 et R. 512-54 du code de l’environnement).

En cas de modification substantielle, l’exploitant doit déposer une nouvelle déclaration et l’ensemble des dispositions de la présente annexe s’appliquent en fonction de la date de la nouvelle déclaration, à l’exception des dispositions du point 2.4 et du deuxième alinéa du point 2.10.3 de la présente annexe qui s’appliquent à l’installation en fonction de la date de la déclaration initiale.

En particulier, la partie de l’installation qui subit une modification substantielle respecte les valeurs limites d’émissions de COV relatives aux installations nouvelles. Toutefois, le préfet peut fixer des valeurs limites correspondant à celles relatives aux installations existantes si les émissions totales de l’ensemble de l’installation ne dépassent pas le niveau qui aurait été atteint si la partie qui subit la modification avait été traitée comme une nouvelle installation.

1.3. Contenu de la déclaration

La déclaration précise les mesures prises par l’exploitant relatives aux conditions d’utilisation, d’épuration et d’évacuation des eaux résiduaires et des émanations de toutes natures ainsi que d’élimination des déchets et résidus en vue de respecter les dispositions de la présente annexe.

1.4. Dossier installation classée

L’exploitant établit et tient à jour un dossier comportant les documents suivants :

- le dossier de déclaration ;

- les plans tenus à jour ;

- « la preuve de dépôt de la déclaration » et les prescriptions générales ;

- le cas échéant, les arrêtés préfectoraux relatifs à l’installation concernée, pris en application de la législation relative aux installations classées pour la protection de l’environnement ;

- le rapport de visite établi par l’organisme agréé dans le cadre du contrôle périodique prévu au point 1.8 de la présente annexe ;

- si elle est requise, l’attestation de conformité relative au désenfumage délivrée par un organisme habilité telle que prévue au point 2.4.4 de la présente annexe ;

- le cas échéant, les résultats des dernières mesures sur les effluents et le bruit ;

- les documents prévus aux points 3.5, 3.6, 3.7, 4.3, 4.7, 6.1.1, 6.3.1, 7.5 de la présente annexe ;

- tous éléments utiles relatifs aux risques.

Ce dossier est tenu à la disposition de l’inspection des installations classées.

Objet du contrôle :

- vérification de la capacité maximale au regard de la capacité déclarée ;

- vérification que la capacité maximale est inférieure au seuil maximal du régime déclaratif tel que défini à l’annexe de l’article R. 511-9 du code de l’environnement (le non-respect de ce point relève d’une nonconformité majeure) ;

- présence du récépissé de déclaration ;

- présence des prescriptions générales ;

- présence du rapport de visite du contrôle périodique ;

- présence de l’attestation de conformité relative au désenfumage (le non-respect de ce point relève d’une non-conformité majeure), si elle est requise ;

- présentation des arrêtés préfectoraux relatifs à l’installation, s’il y en a.

1.5. Déclaration d’accident ou de pollution accidentelle

L’exploitant d’une installation est tenu de déclarer dans les meilleurs délais à l’inspection des installations classées les accidents ou incidents survenus du fait du fonctionnement de cette installation qui sont de nature à porter atteinte aux intérêts mentionnés à l’article L. 511-1 du code de l’environnement.

1.6. Changement d’exploitant

Lorsque l’installation change d’exploitant, le nouvel exploitant ou son représentant en fait la déclaration au préfet dans le mois qui suit la prise en charge de l’exploitation. Cette déclaration de changement d’exploitant mentionne, s’il s’agit d’une personne physique, les noms, prénoms et domicile du nouvel exploitant et, s’il s’agit d’une personne morale, sa dénomination ou sa raison sociale, sa forme juridique, l’adresse de son siège social ainsi que la qualité du signataire de la déclaration.

1.7. Cessation d’activité

Lorsqu’une installation cesse l’activité au titre de laquelle elle était déclarée, son exploitant en informe le préfet au moins trois mois avant l’arrêt définitif. La notification de l’exploitant indique les mesures de remise en état prévues ou réalisées.

1.8. Contrôles périodiques

L’installation est soumise à des contrôles périodiques par des organismes agréés dans les conditions définies par les articles R. 512-55 à R. 512-60 du code de l’environnement. Ces contrôles ont pour objet de vérifier la conformité de l’installation aux prescriptions de la présente annexe, éventuellement modifiées par arrêté préfectoral, lorsqu’elles lui sont applicables.

Les points contrôlés sont repérés à la fin de chaque point de la présente annexe par la mention « objet du contrôle ». Les dates et les types d’installation en fonction de leurs dates de déclaration auxquelles s’appliquent les points de contrôle ne sont pas repris dans la présente annexe. Il convient de se reporter pour vérifier l’applicabilité de chacune des dispositions à l’annexe III.

Les prescriptions dont le non-respect constitue une non-conformité majeure entraînant l’information du préfet dans les conditions prévues à l’article R. 512-59-1 sont repérées par la mention « (le non-respect de ce point relève d’une non-conformité majeure) ».

L’exploitant conserve le rapport de visite que l’organisme agréé lui adresse dans le dossier « installations classées » prévu au point 1.4 de la présente annexe.

Si le rapport fait apparaître des non-conformités aux dispositions faisant l’objet du contrôle, l’exploitant met en oeuvre les actions correctives nécessaires pour y remédier. Ces actions ainsi que leurs dates de mise en oeuvre sont formalisées et conservées dans le dossier susmentionné.

Pour les installations mises en service entre le 1er janvier 1998 et le 30 juin 2009, la date limite de réalisation du premier contrôle périodique prévu aux alinéas précédents est fixée au 30 juin 2013. Toutes les autres installations ont fait réaliser ou font réaliser leur premier contrôle périodique conformément aux échéances fixées dans le décret n° 2009-835 du 6 juillet 2009 relatif au premier contrôle périodique de certaines catégories d’installations classées soumises à déclaration.

1.9. Définitions

Au sens de la présente annexe, on entend par :

- local : zone dans laquelle se trouvent la machine de nettoyage à sec, le stockage des solvants et le stockage des vêtements nettoyés ;

- centre commercial : bâtiment regroupant exclusivement un ensemble de commerces de détail, et dont l’installation de nettoyage à sec n’est pas contiguë à des habitations ;

- solvant : composé organique volatil au sens du point 45 de l’article 3 de la directive 2010/75/CE du Parlement européen et du Conseil du 24 novembre 2010 relative aux émissions industrielles.

Les solvants pouvant être utilisés sont :

- le perchloroéthylène (n° CAS : 127-18-4) ; et

- les solvants qui ne répondent pas aux critères de classification comme substance cancérogène, mutagène ou reprotoxique de catégorie 1A, 1B ou 2 conformément au règlement CE n° 1272/2008 du Parlement européen et du Conseil du 16 décembre 2008 relatif à la classification, à l’étiquetage et à l’emballage des substances et des mélanges, ni comme mélange cancérogène, mutagène ou reprotoxique de catégorie 1, 2 ou 3 conformément à la directive 1999/45/CE du Parlement européen et du Conseil du 31 mai 1999 concernant le rapprochement des dispositions législatives, réglementaires et administratives des Etats membres relatives à la classification, à l’emballage et à l’étiquetage des préparations dangereuses, et qui respectent les caractéristiques suivantes :

- une teneur en composés aromatiques inférieure à 1 % en masse ;

- une teneur en benzène et en composés aromatiques polycycliques inférieure à 0,01 % en masse ;

- une teneur en composés halogénés inférieure à 0,01 % en masse ;

- un point éclair supérieur à 60 °C ;

- une stabilité thermique aux conditions opératoires.

Par ailleurs, les produits additifs, qu’ils soient utilisés dans la formulation du solvant ou directement ajoutés dans la machine, ne modifient pas les caractéristiques ci-dessus et ne répondent pas aux critères de classification comme substance cancérogène, mutagène ou reprotoxique de catégorie 1A, 1B ou 2 conformément au règlement CE n° 1272/2008 susmentionné ni comme mélange cancérogène, mutagène ou reprotoxique de catégorie 1, 2 ou 3 conformément à la directive 1999/45/CE susmentionnée.

A compter du 1er juin 2015, les mots : “mélange cancérogène, mutagène ou reprotoxique de catégorie 1, 2 ou 3 conformément à la directive 1999/45/CE susmentionnée” sont remplacés par les mots : “mélange cancérogène, mutagène ou reprotoxique de catégorie 1A, 1B ou 2 conformément au règlement CE n° 1272/2008 susmentionné”.

Tous les autres solvants sont interdits.

2. Implantation – aménagement

2.1. Règles d’implantation

2.1.1. Les machines de nettoyage à sec sont :

- implantées dans un local dont le confinement est contrôlé selon les modalités du point 2.6 de la présente annexe ;

- à circuit fermé.

Objet du contrôle :

- type de machine (circuit fermé) (le non-respect de ce point relève d’une non-conformité majeure).

2.1.2. Les machines de nettoyage à sec utilisant du perchloroéthylène :

- sont équipées de condenseurs réfrigérés et d’épurateurs à charbon actif intégrés et régénérables ainsi que d’un système de vidange automatique des résidus de distillation accompagné d’un dispositif hermétique à faire intervenir en fin de vidange et destiné à favoriser la vidange complète du distillateur, tel qu’un raclage hermétique ou un système de rinçage en circuit fermé ;

- sont équipées d’un contrôleur de séchage ;

- respectent les prescriptions de la norme NF EN ISO 8230-1 et NF EN ISO 8230-2.

Les machines de nettoyage à sec utilisant d’autres solvants que le perchloroéthylène :

- sont équipées de condenseurs réfrigérés et d’un système de vidange automatique des résidus de distillation accompagné d’un dispositif hermétique à faire intervenir en fin de vidange et destiné à favoriser la vidange complète du distillateur lorsque celui-ci existe, tel qu’un raclage hermétique ou un système de rinçage en circuit fermé ;

- sont équipées d’un contrôleur de séchage ;

- respectent les prescriptions de la norme NF EN ISO 8230-1 et NF EN ISO 8230-3.

La certification de la machine selon le référentiel NF107 “machines de nettoyage à sec en circuit fermé” (version du 15 mars 2010 ou versions postérieures) garantit la conformité à l’ensemble des dispositions du présent point 2.1.2.

Toute certification selon une version du référentiel NF107 antérieure au 15 mars 2010 ne garantit que de la conformité aux normes NF EN ISO 8230-1 et NF EN ISO 8230-2.

Objet du contrôle :

- type de machine (équipée de condenseurs réfrigérés et d’un système de vidange automatique des résidus de distillation accompagné d’un dispositif hermétique à faire intervenir en fin de vidange et destiné à favoriser la vidange complète du distillateur lorsque celui-ci existe, tel qu’un raclage hermétique ou un système de rinçage en circuit fermé) (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence d’épurateurs à charbon actif intégrés et régénérables sur les machines utilisant du perchloroéthylène (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence d’un contrôleur de séchage (le non-respect de ce point relève d’une non-conformité majeure) ;

- vérification du bon fonctionnement du contrôleur de séchage (par test sur un cycle) (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence de l’attestation de conformité de la machine à la norme NF EN ISO 8230-1 et NF EN ISO 8230-2 pour les machines utilisant du perchloroéthylène ou certification de la machine selon le référentiel NF107 (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence de l’attestation de conformité de la machine à la norme NF EN ISO 8230-1 et

NF EN ISO 8230-3 pour les machines utilisant d’autres solvants que le perchloroéthylène (le non-respect de ce point relève d’une non-conformité majeure) ; ou

- certification de la machine selon le référentiel NF107 (version du 15 mars 2010 ou versions postérieures) (le non-respect de ce point relève d’une non-conformité majeure).

2.2. Intégration dans le paysage

Sans objet.

2.3. Locaux contigus à des locaux occupés par des tiers

2.3.1. Lorsqu’un exploitant souhaite implanter son installation dans un local contigu à des locaux occupés par des tiers, il en informe préalablement les propriétaires et/ou les locataires des locaux et les services de secours les plus proches.

Les murs, sol et plafond ne peuvent présenter de fissure ni de « jour » visibles. Il ne peut exister de communication entre le local et un local occupé par des tiers au passage des gaines et des canalisations.

Objet du contrôle :

- absence de fissure ou de jour visible sur les murs, sols, plafonds, et absence de communication entre le local et un local occupé par des tiers ou habité (le non-respect de ce point relève d’une non-conformité majeure).

2.3.2. L’exploitant fait vérifier l’intégrité des murs, sols et plafond du local par un tiers expert qui examine visuellement l’absence de fissures et de communication au passage des gaines et des canalisations.

Objet du contrôle :

- présence d’un rapport de vérification du bon état du plafond et du sol par un tiers expert (le non-respect de ce point relève d’une non-conformité majeure).

2.3.3. Les machines de nettoyage à sec utilisant du perchloroéthylène ou tout autre solvant dont la tension de vapeur à 20 oC est supérieure ou égale à 1900 Pa, ne sont pas situées dans des locaux contigus à des locaux occupés par des tiers.

Objet du contrôle :

- vérification de la date de mise en service de la machine ;

- en fonction de la date de mise en service de la machine, vérification de l’absence de machine utilisant du perchloroéthylène ou tout autre solvant dont la tension de vapeur à 20 °C est supérieure ou égale à 1 900 Pa, dans des locaux contigus à des locaux occupés par des tiers selon les modalités de l’annexe III du présent arrêté (le non-respect de ce point relève d’une non-conformité majeure).

2.4. Comportement au feu

2.4.1. Réaction au feu

Les parois des locaux abritant la machine de nettoyage à sec et le stockage de solvant présentent la caractéristique de réaction au feu minimale suivante : matériaux de classe A1 (incombustible) selon les prescriptions de la norme NF EN 13 501-1.

2.4.2. Résistance au feu

2.4.2.1. Les parois des locaux abritant une installation contenant des solvants autres que le perchloroéthylène ou plus généralement des matériaux inflammables présentent les caractéristiques de réaction et de résistance au feu minimales suivantes :

- murs extérieurs : REI 120 ;

- planchers : REI 120 ;

- charpente et isolation : matériaux de classe A1 (incombustible) selon les prescriptions de la norme NF EN 13 501-1 ;

- portes intérieures EI 30 et munies d’un ferme-porte ou d’un dispositif assurant leur fermeture automatique ;

- porte donnant vers l’extérieur E 30.

Ces dispositions ne s’appliquent pas à la vitrine le cas échéant, sans préjudice de la réglementation applicable aux établissements recevant du public.

2.4.2.2. Le local abritant l’installation présente les caractéristiques de résistance au feu minimales suivantes :

- murs extérieurs : REI 120 ;

- planchers : REI 120 ;

- plafond : REI 120 et matériaux de classe A1 selon les prescriptions de la norme NF EN 13 501-1 ;

- portes et fermetures résistantes au feu (y compris celles comportant des vitrages et des quincailleries) et leurs dispositifs de fermeture : EI 60.

Ces dispositions ne s’appliquent pas à la vitrine le cas échéant, sans préjudice de la réglementation applicable aux établissements recevant du public.

2.4.3. Toitures et couvertures de toiture

Lorsque l’installation est située au dernier étage (sous toiture), les toitures et couvertures de toiture répondent à la classe BROOF (t3).

2.4.4. Désenfumage

2.4.4.1. Les locaux sont équipés en partie haute de dispositifs permettant l’évacuation des fumées et gaz de combustion dégagés en cas d’incendie (lanterneaux en toiture, ouvrants en façade ou tout autre dispositif équivalent). Les commandes d’ouverture manuelle sont placées à proximité des accès. Le système de désenfumage est adapté aux risques particuliers de l’installation.

Objet du contrôle :

- présence des dispositifs d’évacuation des fumées et gaz de combustion ;

- positionnement des commandes d’ouverture manuelle à proximité des accès.

2.4.4.2. Le local abritant les installations répond aux exigences de l’instruction technique 246 relative au désenfumage dans les établissements recevant du public (chapitre 7) ou équivalent.

Les prescriptions applicables sont définies par un organisme habilité qui valide leur conformité par rapport aux exigences mentionnées ci-dessus, en délivrant une attestation conforme.

L’ensemble du système de désenfumage est entretenu régulièrement par l’exploitant et maintenu en bon état de fonctionnement.

Objet du contrôle :

- attestation de conformité par organisme habilité qui reprend les prescriptions applicables et valide leur conformité (le non-respect de ce point relève d’une non-conformité majeure) ;

- vérification du respect des prescriptions techniques définies dans l’attestation de conformité (le non-respect de ce point relève d’une non-conformité majeure).

2.5. Accessibilité

L’installation est accessible pour permettre l’intervention des services d’incendie et de secours. Elle est desservie, sur au moins une face, par une voie engin ou par une voie échelle si le plancher bas du niveau le plus haut de cette installation est à une hauteur supérieure à 8 mètres par rapport à cette voie. Une des façades est équipée d’ouvrants permettant le passage de sauveteurs équipés.

2.6. Ventilation

Une ventilation mécanique permet un renouvellement de l’air du local suffisant, sans préjudice de la réglementation du travail, pour éviter :

- toutes émissions diffuses de solvants hors du local ;

- tout risque pour la santé des travailleurs et du public, y compris en cas de fuite sur la machine de

nettoyage ou sur un récipient de stockage du produit ;

- tout risque de formation d’atmosphère explosible ou d’accumulation de vapeurs toxiques ou nocives.

L’exploitant définit le taux minimal de renouvellement d’air du local nécessaire au respect de ces objectifs, justifiant le débit nominal du ventilateur installé. Il tiendra ces données à disposition de l’inspection des installations classées.

Pour les installations utilisant du perchloroéthylène ou tout autre solvant dont la tension de vapeur à 20°C est supérieure ou égale à 1 900 Pa et qui sont situées dans des locaux contigus à des locaux occupés par des tiers, la ventilation fonctionne en permanence, y compris lorsque l’installation de nettoyage à sec ne fonctionne pas.

Pour les installations utilisant un solvant autre que le perchloroéthylène, le système de ventilation possède également une extraction en partie basse du local.

L’ensemble du système de ventilation, entretenu et vérifié régulièrement par l’exploitant, est conçu de manière à :

- assurer un nombre aussi réduit que possible de rejets de gaz pollués vers l’atmosphère extérieure ;

- éviter tout transit de canalisations dans des locaux habités ou occupés ;

- être indépendante de tout autre système de ventilation ;

- éviter tout risque de corrosion lié à l’utilisation de solvants ;

- assurer un (des) point(s) de rejet conforme(s) aux dispositions prévues au point 6.1 de la présente annexe.

Objet du contrôle :

- présence de dispositifs de ventilation mécanique (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence d’un document définissant le taux minimal de renouvellement d’air du local (le non-respect de ce point relève d’une non-conformité majeure) ;

- cohérence entre le taux de renouvellement défini et le débit nominal du ventilateur installé (le non-respect de ce point relève d’une non-conformité majeure) ;

- présence d’une extraction en partie basse du local pour les installations fonctionnant avec un solvant autre que le perchloroéthylène ;

- fonctionnement permanent de la ventilation pour les installations utilisant du perchloroéthylène ou tout autre solvant dont la tension de vapeur à 20 °C est supérieure ou égale à 1 900 Pa ;

- présence d’un nombre aussi réduit que possible de rejets de gaz pollués vers l’atmosphère extérieure ;

- indépendance du système de ventilation de tout autre système ;

- résistance de l’installation de ventilation à la corrosion.

2.7. Installations électriques

L’exploitant tient à la disposition de l’inspection des installations classées les éléments justifiant que ses installations électriques sont réalisées conformément aux règles en vigueur, entretenues en bon état et vérifiées.

Objet du contrôle :

- documents justificatifs de conformité d’entretien et de contrôle de l’installation électrique.

2.8. Mise à la terre des équipements

Les équipements métalliques (réservoirs, cuves, canalisations) sont mis à la terre conformément aux règlements et aux normes applicables, compte tenu notamment de la nature explosive ou inflammable des produits.

2.9. Rétention des locaux de travail

Tout écoulement de solvant est impérativement signalé aux services de secours (pompiers) et à l’inspection des installations classées dès lors qu’il est susceptible d’entraîner des conséquences négatives pour la santé humaine ou pour l’environnement (pollution des eaux, des sols ou des locaux entourant le local). L’écoulement est immédiatement épongé par une personne habilitée, en respectant scrupuleusement les prescriptions du point 4.2 de la présente annexe. Les éléments contaminés sont placés dans un conteneur étanche. Ils sont éliminés dans les conditions prévues au point 7 de la présente annexe.

Objet du contrôle :

- présence d’un conteneur étanche.

2.10. Cuvettes de rétention

2.10.1. Les machines de nettoyage à sec et tout stockage d’un liquide susceptible de créer une pollution de l’eau ou de sols sont munis d’une capacité de rétention dont le volume est au moins égal à la plus grande des deux valeurs suivantes :

100 % de la capacité du plus grand réservoir ;

50 % de la capacité globale des réservoirs associés.

La capacité de rétention est étanche aux solvants qu’elle pourrait contenir et résiste à l’action physique et chimique des fluides.

L’étanchéité absolue et le maintien en bon état de tous les appareils, réservoirs et conduits de solvants sont très fréquemment vérifiés.

Le sol du local est imperméable, notamment aux solvants (par exemple : sol carrelé) : il est disposé en cuvette ou tout autre dispositif équivalent, de façon à pouvoir recueillir les matières répandues accidentellement.

Objet du contrôle :

- présence de cuvettes de rétention (le non-respect de ce point relève d’une non-conformité majeure) ;

- volume de capacité de rétention (le non-respect de ce point relève d’une non-conformité majeure) ;

- étanchéité des cuvettes de rétention (par examen visuel : nature et absence de fissures) ;

- imperméabilité du sol, notamment aux solvants.

2.10.2. Le dispositif d’obturation de chaque capacité de rétention est étanche aux solvants et résiste à l’action physique et chimique des fluides. Il est maintenu fermé en conditions normales.

Objet du contrôle :

- position fermée du dispositif d’obturation.

2.10.3. Le sol des locaux de stockage ou de manipulation des solvants est A1 (incombustible). Un seuil surélevé par rapport au niveau du sol, ou tout dispositif équivalent, les sépare de l’extérieur ou d’autres locaux.

Objet du contrôle :

- présence d’un seuil surélevé ou tout autre dispositif équivalent séparant les locaux de stockage de l’extérieur ou d’autres locaux.

2.11. Isolement du réseau de collecte

Sans objet.

3. Exploitation - Entretien

3.1. Surveillance de l’exploitation

3.1.1. L’exploitation se fait sous la responsabilité et la surveillance directe et permanente de l’exploitant ou d’une personne nommément désignée par l’exploitant. En particulier :

- les installations en libre service sont interdites ;

- le fonctionnement d’une installation ou d’une machine hors présence humaine est interdit.

En tout état de cause, le responsable de l’exploitation de la machine et, de manière générale, toute personne susceptible d’être en contact avec celle-ci, a une bonne connaissance de la conduite de l’installation et des dangers et inconvénients des produits utilisés ou stockés dans l’installation.

3.1.2. Ce responsable ou toute personne susceptible d’être en contact avec la machine a suivi une formation appropriée, par un organisme de formation dispensant une formation d’une durée minimale de deux jours, conforme au référentiel établi par la profession qui aura été communiqué au ministère chargé de l’environnement, lorsque ce référentiel existe.

Cette formation devra avoir été dispensée après le 5 mai 2002. L’attestation de formation délivrée par l’organisme est à la disposition de l’inspection des installations classées. Elle comporte au minimum les informations suivantes : nom de l’organisme de formation et son numéro d’existence.

Le brevet professionnel “maintenance des articles textiles” (option pressing) prévu par l’arrêté du 29 juillet 1998 du ministère de l’éducation nationale, le brevet de maîtrise, le brevet de maîtrise supérieur et le certificat d’aptitude professionnel “métiers du pressing” sont considérés comme répondant au critère de formation appropriée lorsqu’ils ont été dispensés après le 5 mai 2002.

Tous les cinq ans, ce responsable ou toute personne susceptible d’être en contact avec la machine suit un rappel de formation, effectué par un organisme de formation dispensant une formation d’une durée minimale d’un jour, conforme au référentiel établi par la profession qui aura été communiqué au ministère chargé de l’environnement, lorsque ce référentiel existe.

Objet du contrôle :

- permanence de la surveillance de l’installation ;

- attestation de formation du responsable de l’installation ou de toute personne susceptible d’être en contact avec la machine, datée postérieurement au 5 mai 2002 ;

- attestation de rappel en formation du responsable de l’installation ou de toute personne susceptible d’être en contact avec la machine.

3.2. Contrôle de l’accès

Les personnes non habilitées n’ont pas un accès libre aux parties de l’installation susceptibles de contenir des solvants. Une barrière physique permet de garantir cette disposition.

Objet du contrôle :

- existence d’une barrière physique (comptoir...) ou tout autre dispositif équivalent interdisant le libre accès aux parties de l’installation susceptibles de contenir des solvants ».

3.3. Connaissance des produits - Etiquetage

La personne responsable du fonctionnement de la machine de nettoyage garde à sa disposition les documents lui permettant de connaître la nature et les risques des produits dangereux présents dans l’installation, en particulier les fiches de données de sécurité.

Les fûts, réservoirs et autres emballages portent en caractères très lisibles le nom des produits et, s’il y a lieu, les symboles de danger conformément à la réglementation relative à l’étiquetage des substances et préparations chimiques dangereuses.

Objet du contrôle :

- présence des fiches de données de sécurité ;

Présence et lisibilité des noms de produits et symboles de danger sur les fûts, réservoirs et emballages ;

- vérification sur les fiches de données sécurité du respect du point éclair au regard des critères fixés au point 1.9 de la présente annexe (le non-respect de ce point relève d’une non-conformité majeure) ;

- vérification sur les fiches de données sécurité des critères de classification comme substance cancérogène, mutagène ou reprotoxique du solvant et des additifs le cas échéant au regard des critères fixés au point 1.9 de la présente annexe (le non-respect de ce point relève d’une non-conformité majeure).

3.4. Propreté

Les locaux sont maintenus propres et régulièrement nettoyés. Le matériel de nettoyage est adapté aux risques présentés par les solvants susceptibles d’être utilisés.

3.5. Registre entrée-sortie

L’exploitant tient à jour un état indiquant la nature et la quantité des produits dangereux détenus tels que les solvants, auquel est annexé un plan général des stockages. Cet état est tenu à la disposition de l’inspection des installations classées et des services d’incendie et de secours.

La présence dans l’installation de matières dangereuses ou combustibles est limitée aux nécessités de l’exploitation.

Objet du contrôle :

- présence de l’état des stocks (nature et quantités) de produits dangereux ;

- conformité des stocks de produits dangereux présent le jour du contrôle à l’état des stocks indiqué sur le registre ;

- présence du plan des stockages de produits dangereux ;

- absence dans le local de matières dangereuses non nécessaires à l’exploitation.

3.6. Vérification périodique des installations électriques

Les installations électriques sont entretenues en bon état et sont contrôlées après leur installation ou leur modification par une personne compétente, conformément aux dispositions de la section V du chapitre VI du titre II du livre II de la quatrième partie du code du travail relatives à la vérification des installations électriques.

3.7. Consignes d’exploitation

Les opérations comportant des manipulations dangereuses et la conduite des installations (démarrage et arrêt, fonctionnement normal, entretien...) font l’objet de consignes d’exploitation écrites. Ces consignes prévoient notamment :

- les modes opératoires ;

- la fréquence de vérification des dispositifs de sécurité et de traitement des pollutions et nuisances

générées ;

- les instructions de maintenance et de nettoyage ;

- le maintien dans le local des seules quantités de matières nécessaires au fonctionnement de l’installation ;

- l’interdiction de surcharge de la machine de nettoyage ;

- les conditions de conservation et de stockage des produits.

Ces consignes précisent notamment le respect des dispositions suivantes :

- la machine n’est pas surchargée ;

- le temps de séchage recommandé par le constructeur est rigoureusement respecté ;

- les ouvertures de tambours, ou de tout autre récipient contenant un solvant, sont strictement limitées aux exigences de l’exploitation et de la maintenance ;

- tout prétraitement ou détachage manuel du linge à l’aide de solvant utilisable dans une machine de nettoyage à sec est interdit ;

- toutes les opérations courantes, y compris la manipulation de solvant, sont effectuées de manière à éviter toute fuite de solvant dans le local ;

- l’utilisation de solvant non prévue explicitement par le constructeur de la machine est interdite ;

- la manipulation de solvant se fait en évitant tout contact entre le produit et la peau et toute inhalation ;

- le solvant n’est pas exposé à une source de chaleur. Il n’est, en particulier, pas stocké en plein soleil.

Enfin, toute personne pouvant se trouver en contact avec un solvant est informée sur les risques encourus et les mesures de sécurité appropriées.

Objet du contrôle :

- présence de consignes d’exploitation précisant :

- les modes opératoires ;

- la fréquence de contrôle des dispositifs de sécurité et de traitement ;

- les instructions de maintenance et de nettoyage ;

- le maintien dans le local des seules quantités de matières nécessaires au fonctionnement de l’installation ;

- les conditions de conservation et de stockage des produits ;

- les mesures d’urgence à prendre en cas de présence, malgré l’essorage et le séchage, de solvant résiduel dans le textile ou d’odeur suspecte, notamment de solvant ;

- l’interdiction de surcharge de la machine et la capacité nominale de la machine ;

- le temps de séchage recommandé par le constructeur ;

- la limitation stricte des ouvertures de tambours, ou de tout autre récipient contenant un solvant, aux exigences de l’exploitation et de la maintenance ;

- l’interdiction de tout prétraitement ou détachage manuel du linge à l’aide de solvant utilisable dans une machine de nettoyage à sec ;

- l’obligation de la réalisation des opérations courantes, y compris la manipulation de solvant, de manière à éviter toute fuite de solvant dans le local ;

- l’interdiction d’utilisation de solvant non prévue explicitement par le constructeur de la machine ;

- l’obligation d’éviter de tout contact entre le produit et la peau et de toute inhalation lors de manipulations de solvant ;

- l’interdiction d’exposer le solvant à une source de chaleur.

3.8. Entretien et maintenance

Les machines de nettoyage à sec sont visitées annuellement par un organisme compétent qui atteste du bon état général du matériel. Les résultats de ces contrôles sont tenus à la disposition de l’inspection des installations classées et consignés sur un registre.

Il atteste :

- de l’étanchéité de la machine et de l’état des joints des ouvrants ;

- du bon fonctionnement du double séparateur ;

- du bon fonctionnement des dispositifs de sécurité sur les ouvrants ;

- du bon fonctionnement du contrôleur de séchage ;

- de la qualité du séchage (propreté du tunnel et des batteries, état et propreté des filtres, de la pompe à chaleur, de l’épurateur à charbons actifs...) ;

- de la compatibilité de la machine au solvant utilisé ;

- de la compatibilité des paramètres de fonctionnement et de sécurité de la machine par rapport au solvant utilisé (notamment les températures maximums de fonctionnement).

L’organisme s’attache également à vérifier le bon fonctionnement et la propreté de la ventilation de l’établissement et en atteste de la même façon.

Objet du contrôle :

- présence de l’attestation de visite ;

- vérification du contenu de l’attestation de visite :

- étanchéité de la machine et de l’état des joints des ouvrants ;

- bon fonctionnement du double séparateur ;

- bon fonctionnement des dispositifs de sécurité sur les ouvrants ;

- bon fonctionnement du contrôleur de séchage ;

- qualité du séchage (propreté du tunnel et des batteries, état et propreté des filtres, de la pompe à chaleur, de l’épurateur à charbon actif...) ;

- compatibilité de la machine au solvant utilisé ;

- compatibilité des paramètres de fonctionnement et de sécurité de la machine par rapport au solvant utilisé (notamment les températures maximums de fonctionnement) ;

- bon fonctionnement et de la propreté de la ventilation de l’établissement.

4. Risques

4.1. Localisation des risques

Sans préjudice des dispositions du code du travail, l’exploitant recense, sous sa responsabilité, les parties de l’installation qui, en raison des caractéristiques qualitatives et quantitatives des matières mises en oeuvre, stockées, utilisées ou produites, sont susceptibles d’être à l’origine d’un sinistre pouvant avoir des conséquences directes ou indirectes sur l’environnement, la sécurité publique ou le maintien en sécurité de l’installation.

L’exploitant détermine pour chacune de ces parties de l’installation la nature du risque (incendie, atmosphères explosibles ou émanations toxiques). Ce risque est signalé. Les locaux et zones de manipulations de ces produits font partie de ce recensement. En particulier, les risques liés à l’utilisation de solvant sont clairement affichés.

L’exploitant dispose d’un plan général des locaux et des stockages indiquant les différentes zones de danger correspondant à ces risques.

Objet du contrôle :

- présence d’un recensement des zones de danger et des risques associés ;

- présence d’un affichage des risques dans chaque zone de danger (en particulier concernant les risques liés à l’utilisation de solvant) ;

- présence d’un plan général des locaux et des stockages, indiquant les différentes zones de dangers.

4.2. Protection individuelle

En cas de risque d’inhalation de solvant lors de travaux pour entretien ou, à l’occasion d’une intervention suite à une fuite de solvant, sont notamment obligatoires le port :

- d’une protection respiratoire adaptée aux risques ;

- de gants ;

- de lunettes de protection.

Ces équipements de protection individuelle (EPI) sont conformes aux règles techniques applicables définies dans le code du travail. Les EPI neufs sont soumis aux procédures de certification de conformité dans le code du travail.

Ces matériels sont entretenus en bon état et vérifiés périodiquement. Le personnel est formé à l’emploi de ces matériels.

Objet du contrôle :

- présence d’équipements de protection individuelle (protection respiratoire, gants, lunettes de protection).

4.3. Moyens de lutte contre l’incendie

L’installation est équipée de moyens de lutte contre l’incendie appropriés aux risques notamment :

- d’un appareil d’incendie (bouche, poteaux...) public ou privé implanté à 200 mètres au plus du risque ;

- d’extincteurs répartis à l’intérieur des locaux en fonction des risques, à proximité des dégagements, bien visibles et facilement accessibles. Les agents d’extinction sont appropriés aux risques à combattre et compatibles avec les produits stockés ;

- d’un moyen permettant d’alerter les services d’incendie et de secours ;

- de plans des locaux facilitant l’intervention des services d’incendie et de secours avec une description des dangers pour chaque local.

L’installation est équipée d’un système de détection automatique d’incendie.

Ces matériels sont maintenus en bon état et vérifiés au moins une fois par an.

Objet du contrôle :

- présence et implantation d’un appareil d’incendie (bouche, poteau...) ;

- présence d’extincteurs de type approprié au risque à combattre, vérifié tous les ans ;

- présence d’un moyen d’alerte (téléphone...) des services d’incendie et de secours ;

- présence des plans de locaux ;

- présence d’un système de détection automatique d’incendie (ex. : détecteur avertisseur de fumées...)

4.4. Matériels utilisables en atmosphères explosibles

Sans objet, sans préjudice des dispositions prévues dans le code du travail.

4.5. Interdiction des feux

Dans les parties de l’installation, mentionnées au point 4.1 de la présente annexe, présentant des risques d’incendie ou d’explosion, en particulier dans les locaux contenant des solvants, y compris dans le local affecté au nettoyage, il est interdit d’apporter du feu sous une forme quelconque, sauf pour la réalisation de travaux ayant fait l’objet d’un “permis de feu”. Cette interdiction est affichée en caractères apparents.

Objet du contrôle :

- présence d’un affichage indiquant l’interdiction des feux dans les locaux présentant des risques d’incendie ou d’explosion, en particulier dans les locaux contenant des solvants, y compris dans le local affecté au nettoyage.

4.6. “Permis d’intervention” – “Permis de feu”

dans les parties de l’installation mentionnées au point 4.1

Dans les parties de l’installation mentionnées au point 4.1 de la présente annexe, tous les travaux de réparation ou d’aménagement conduisant à une augmentation des risques (emploi d’une flamme ou d’une source chaude, purge des circuits...) ne peuvent être effectués qu’après délivrance d’un “permis d’intervention” et éventuellement d’un “permis de feu” et en respectant les règles d’une consigne particulière.

Le “permis d’intervention” et éventuellement le “permis de feu” et la consigne particulière sont établis et visés par l’exploitant ou par la personne qu’il aura nommément désignée. Lorsque les travaux sont effectués par une entreprise extérieure, le “permis d’intervention” et éventuellement le “permis de feu” et la consigne particulière relative à la sécurité de l’installation sont cosignés par l’exploitant et l’entreprise extérieure ou les personnes qu’ils auront nommément désignées.

Après la fin des travaux et avant la reprise de l’activité, une vérification des installations est effectuée par l’exploitant ou son représentant.

4.7. Consignes de sécurité

Sans préjudice des dispositions du code du travail, des consignes précisant les modalités d’application des dispositions de la présente annexe sont établies, tenues à jour et portées à la connaissance du personnel dans les lieux fréquentés par le personnel. Ces consignes indiquent notamment :

- l’interdiction d’apporter du feu sous une forme quelconque, dans les parties de l’installation visées au point 4.1 de la présente annexe, “incendie” et “atmosphères explosives” ;

- l’obligation du “permis d’intervention” ou du “permis de feu” pour les parties de l’installation visées au point 4.1 de la présente annexe ;

- les procédures d’arrêt d’urgence et de mise en sécurité de l’installation (électricité, réseaux de fluides) ;

- les mesures à prendre en cas de fuite sur un récipient ou une canalisation contenant un solvant, notamment les conditions de rejet prévues au point 5.7 de la présente annexe ;

- les précautions à prendre avec l’emploi et le stockage de produits incompatibles ;

- les moyens d’extinction à utiliser en cas d’incendie ;

- la procédure d’alerte avec les numéros de téléphone du responsable d’intervention de l’établissement, des services d’incendie et de secours, etc. ;

- l’obligation d’informer l’inspection des installations classées en cas d’accident.

Objet du contrôle :

- Présence de consignes indiquant :

- l’interdiction d’apporter du feu dans les parties de l’installation mentionnées au point 4.1 de la présente annexe, “incendie” et “atmosphères explosives” ;

- les conditions de délivrance du “permis d’intervention”ou du “permis de feu” pour les parties de l’installation mentionnées au point 4.1 de la présente annexe ;

- les procédures d’arrêt d’urgence et de mise en sécurité de l’installation ;

- les mesures à prendre en cas de fuite sur un récipient ou une canalisation contenant un solvant ;

- les précautions à prendre avec l’emploi et le stockage de produits incompatibles ;

- les moyens d’extinction d’incendie ;

- la procédure d’alerte ;

- l’obligation d’informer l’inspection des installations classées en cas d’accident.

5. Eau

5.1. Prélèvements

Un dispositif de disconnexion, ou tout autre procédé équivalent, est installé sur la canalisation d’arrivée d’eau.

Objet du contrôle :

- présence d’un dispositif de disconnexion sur la canalisation d’arrivée d’eau.

5.2. Consommation

Toutes dispositions sont prises pour limiter la consommation d’eau.

5.3. Réseau de collecte

Le réseau de collecte est de type séparatif permettant d’isoler les eaux résiduaires polluées des eaux pluviales non susceptibles d’être polluées. Les points de rejet des eaux résiduaires sont en nombre aussi réduit que possible.

Ils sont aménagés pour permettre un prélèvement aisé d’échantillons et l’installation d’un dispositif de mesure du débit.

5.4. Mesure des volumes rejetés

Sans objet.

5.5. Valeurs limites de rejet

Aucun solvant n’est rejeté dans le milieu naturel ou dans le réseau public.

5.6. Interdiction des rejets en nappe

Le rejet direct ou indirect, même après épuration d’eaux résiduaires, dans une nappe souterraine est interdit.

5.7. Prévention des pollutions accidentelles

Des dispositions sont prises pour qu’il ne puisse pas y avoir, en cas d’accident (rupture de récipient, cuvette, etc.), déversement de matières dangereuses dans les égouts publics ou le milieu naturel en particulier, la machine est munie d’un double séparateur permettant d’éviter la présence de solvant dans les eaux rejetées.

L’évacuation des effluents recueillis se fait soit dans les conditions prévues au point 5.5 ci-dessus, soit comme des déchets, dans les conditions prévues au titre 7 de la présente annexe.

Objet du contrôle :

- présence d’un double séparateur sur la machine (le non-respect des ce point relève de non-conformités majeures).

5.8. Epandage

L’épandage des eaux et des boues est interdit.

5.9. Surveillance par l’exploitant de la pollution rejetée

Sans objet.

6. Air - Odeurs

6.1. Captage et épuration des rejets à l’atmosphère

6.1.1. L’installation n’est en aucun cas la source d’odeurs gênantes pour le voisinage. Le point de rejet de l’installation est conçu de manière à favoriser la dispersion des flux rejetés et se situe aussi loin que possible de toute prise d’air neuf et de tout ouvrant.

En particulier, en cas d’utilisation de perchloroéthylène ou de tout autre solvant dont la tension de vapeur à 20 °C est supérieure ou égale à 1 900 Pa, le point de rejet dépasse d’au moins 3 mètres les bâtiments situés dans un rayon de 15 mètres ou d’au moins 1 mètre les bâtiments situés dans un rayon de 30 mètres lorsque l’installation est située dans un centre commercial. L’exploitant pourra surseoir à cette disposition dans les conditions prévues au 6.1.3 de la présente annexe lorsqu’un dispositif de traitement des rejets tel que visé à l’alinéa 1 du même point a été mis en oeuvre avant le 1er mars 2013.

L’exploitant établit :

- un programme de maintenance de l’installation afin, notamment, de garantir le caractère pérenne de l’étanchéité de la machine et de garantir le bon fonctionnement du dispositif de mesure en continu prévu au point 6.3.1 de la présente annexe le cas échéant, en accord avec les recommandations du fournisseur ;

- un registre de gestion des solvants comprenant notamment les pièces attestant de la quantité de solvant achetée par l’exploitant et les pièces attestant de la destruction des boues et des cartouches filtrantes usagées, selon les modalités prévues au point 7.5 de la présente annexe.

Objet du contrôle :

- présence d’un point de rejet, justification et respect des distances d’éloignement le cas échéant (le nonrespect de ce point relève de non-conformités majeures) ;

- présence d’un programme de maintenance de l’installation portant en particulier sur la machine et le dispositif de mesures si cela s’applique tel que prévu au point 6.3 ;

- présence d’un registre de gestion des solvants comprenant notamment les pièces attestant de la quantité de solvant achetée par l’exploitant et les pièces attestant de la destruction des boues et des cartouches filtrantes usagées et le calcul du facteur d’émission de COV (le non-respect de ce point relève de nonconformités majeures) ;

- vérification des justificatifs attestant de la date de mise en place d’un dispositif de traitement des rejets tel que visé à l’alinéa 1 du point 6.1.3 de la présente annexe le cas échéant.

6.1.2. En cas d’utilisation de perchloroéthylène ou de tout autre solvant dont la tension de vapeur à 20 °C est supérieure ou égale à 1 900 Pa, le point de rejet se situe à une distance minimale de 8 mètres de toute prise d’air neuf et de tout ouvrant. L’exploitant pourra surseoir à cette disposition dans les conditions prévues au 6.1.3 de la présente annexe lorsqu’un dispositif de traitement des rejets tel que visé à l’alinéa 1 du même point a été mis en oeuvre avant le 1er mars 2013.

Pour les autres solvants, le point de rejet se situe à une distance minimale de 4 mètres de toute prise d’air neuf et de tout ouvrant.

Objet du contrôle :

- vérification de la distance d’éloignement par rapport aux prises d’air neuf et aux ouvrants en fonction du solvant utilisé (le non-respect de ce point relève d’une non-conformité majeure) ;

- vérification des justificatifs attestant de la date de mise en place d’un dispositif de traitement des rejets tel que visé à l’alinéa 1 du point 6.1.3 de la présente annexe le cas échéant.

6.1.3. En cas d’utilisation de perchloroéthylène ou de tout autre solvant dont la tension de vapeur à 20 °C est supérieure ou égale à 1 900 Pa, l’exploitant pourra surseoir aux dispositions de l’alinéa 2 du point 6.1.1 et de l’alinéa 1 du point 6.1.2 de la présente annexe si tous les effluents gazeux du local sont canalisés et piégés par un dispositif de traitement des rejets approprié, par exemple un filtre à charbon actif placé sur la gaine de ventilation du local prévue au point 2.6 de la présente annexe.

Sauf si les exigences du fabricant imposent une périodicité plus rapprochée, le filtre est régénéré :

- une fois par mois lorsque le facteur d’émission est supérieur à 13 g/kg et inférieur ou égal à 20 g/kg ;

- une fois tous les deux mois lorsque le facteur d’émission est supérieur à 6 g/kg et inférieur ou égal à 13 g/kg ;

- une fois tous les trois mois lorsque le facteur d’émission est inférieur ou égal à 6 g/kg.

L’exploitant établit :

- dans le registre de gestion des solvants prévu au point 6.1.1 de la présente annexe, en fonction du calcul du facteur d’émission de COV, la fréquence de remplacement du filtre correspondante obligatoire ;

- un registre de gestion des filtres de charbon actif précisant les dates de changement du filtre à charbon actif et comprenant les pièces attestant de la destruction ou de la régénération des charbons actifs usagés.

Objet du contrôle :

- présence d’un dispositif de traitement des rejets approprié, par exemple un filtre à charbon actif,

permettant de piéger tous les effluents gazeux du local, placé sur la gaine de ventilation du local (le nonrespect de ce point relève de non-conformités majeures) ;

- présence, dans le registre de gestion des solvants prévu au point 6.1.1 de la présente annexe, de la fréquence déterminée de remplacement du filtre et cohérence de celle-ci avec le facteur d’émission de COV constaté ;

- présence d’un registre de gestion des filtres de charbon actif contenant l’ensemble des attestations de régénération du filtre à charbon actif à la fréquence imposée selon le facteur d’émission de COV (le nonrespect de ce point relève de non-conformités majeures).

6.2. Valeurs limites et conditions de rejet

6.2.1. L’ensemble des émissions de composés organiques volatils (COV) ne dépasse pas 20 grammes de solvant par kilogramme de linge nettoyé et séché. Cette valeur limite d’émission n’inclut pas les solvants contenus dans les boues et les filtres si l’exploitant atteste de leur destruction ou de leur valorisation par un organisme habilité selon les modalités prévues au point 7.5 de la présente annexe.

6.2.2. Si le niveau de concentration en perchloroéthylène dans l’air intérieur des locaux voisins occupés par des tiers dépasse 1 250 microgrammes/m3, une action rapide devra être menée par l’exploitant pour ramener cette concentration à un niveau aussi faible que possible, avec comme objectif la valeur guide de 250 microgrammes/m3.

6.3. Surveillance par l’exploitant de la pollution rejetée

6.3.1. Le respect de la valeur limite d’émission prévue au point 6.2.1 de la présente annexe est garanti, pour les machines utilisant du perchloroéthylène, par l’une des solutions suivantes :

- une machine possédant la marque NF ;

- une machine devant répondre aux critères suivants :

- un dispositif de mesure en continu à enregistrement permettant la mesure de la concentration en masse de solvant dans le tambour. A la fin du processus de séchage, la concentration en masse de solvant dans l’air de séchage du tambour (tambour tournant, ventilation en marche, porte du tambour fermée et température supérieure à 35 °C) ne dépasse pas 2 g/m3 (avec un taux de brassage d’air compris entre 2 et 5 m3/h/kg de linge nettoyé). Le dispositif de mesure dispose d’une gamme de mesure adaptée aux concentrations en solvant à mesurer, soit une concentration maximale de 2 g/m3. Les enregistrements sont tenus à la disposition de l’inspection des installations classées pendant cinq ans. Le dispositif de mesure en continu possède un système de calibrage automatique. Le dispositif de mesure est réétalonné tous les ans par un organisme compétent. Un certificat d’étalonnage est fourni et conservé pendant cinq ans ;

- un organe de sécurité maintient la porte de chargement/déchargement verrouillée depuis le démarrage du cycle jusqu’au moment où, à la fin du processus de séchage, le résultat de la mesure en continu de la concentration en solvant prévue ci-dessus ne dépasse pas 2 g/m3.

Le respect de la valeur limite d’émission prévue au point 6.2 de la présente annexe est garanti, pour les machines utilisant un solvant autre que le perchloroéthylène, par la présence d’un contrôleur de séchage.

Objet du contrôle :

- certification NF de la machine (le non-respect de ce point relève de non-conformités majeures) ; ou

- présence d’un dispositif de mesure associé à un organe de sécurité tels que décrits ci-dessus (le nonrespect de ce point relève de non-conformités majeures) ;

- présence des enregistrements des cinq dernières années ;

- vérification du respect de la concentration de 2 g/m3 sur les enregistrements de l’année précédente (le nonrespect de ce point relève de non-conformités majeures) ;

- présence des certificats d’étalonnage des cinq dernières années ;

- vérification du bon fonctionnement de l’organe de sécurité (par test sur un cycle) (le non-respect de ce point relève de non-conformités majeures) ; ou

- machine utilisant un solvant autre que le perchloroéthylène équipée d’un contrôleur de séchage.

6.3.2. Les résultats des mesures des émissions de COV sont disponibles dans les douze mois suivant la mise en service. La mesure est réalisée sur chaque machine, par un organisme compétent, dans un local d’essais spécifique, suivant le protocole d’essais détaillé en annexe IV du présent arrêté et attestée par un certificat de conformité délivré par l’organisme ayant réalisé la mesure ainsi qu’un rapport d’essais. Le certificat de conformité ainsi que le rapport d’essais comportent la date de réalisation des essais, le numéro de série de la machine objet des essais, la raison sociale et l’adresse de l’installation utilisatrice, sont revêtus des signatures du représentant légal de l’organisme compétent et comportent également son en-tête. Ces documents sont des originaux. Lorsque l’exploitant peut montrer que les machines de nettoyage à sec de son installation bénéficient de la marque NF « machine de nettoyage à sec en circuit fermé » ou de toute certification européenne équivalente, il est dispensé de la réalisation de ces mesures.

Objet du contrôle :

- certification NF « machine de nettoyage à sec en circuit fermé » de la machine (le non-respect de ce point relève d’une non-conformité majeure) ; ou

- présence du certificat de mesure comportant la date de réalisation des essais, le numéro de série de la machine objet des essais, la raison sociale et l’adresse de l’installation utilisatrice, la signature du représentant légal de l’organisme compétent et son en-tête (le non-respect de ce point relève d’une nonconformité majeure) ;

- présence du rapport d’essais conforme au protocole d’essais détaillé en annexe IV du présent arrêté et comportant la date de réalisation des essais, le numéro de série de la machine objet des essais, la raison sociale et l’adresse de l’installation utilisatrice, la signature du représentant légal de l’organisme compétent et son entête ;

- résultat mesuré inférieur ou égal à 5 g de solvant par kg de vêtements nettoyés (ou 7 g/kg pour les machines aux hydrocarbures de capacité inférieure ou égale à 15 kg) (le non-respect de ce point relève d’une non-conformité majeure).

7. Déchets

7.1. Récupération – Recyclage – Elimination

L’exploitant élimine ou fait éliminer les déchets produits dans des conditions propres à garantir les intérêts mentionnés à l’article L. 511-1 du code de l’environnement. Il s’assure que les installations utilisées pour cette élimination sont régulièrement autorisées à cet effet.

7.2. Contrôles des circuits

L’exploitant est tenu aux obligations de registre, de déclaration d’élimination de déchets, et éventuellement de bordereau de suivi, dans les conditions fixées par la réglementation.

Objet du contrôle :

- présence d’un registre contenant les déclarations et bordereaux de suivi des déchets.

7.3. Stockage des déchets

Les déchets produits par l’installation sont stockés dans des conditions prévenant les risques de pollution (prévention des envols, des ruissellements, des infiltrations dans le sol, des odeurs...).

La quantité de déchets stockés sur le site ne dépasse pas la capacité mensuelle produite ou, en cas de traitement externe, un lot normal d’expédition vers l’installation d’élimination.

Objet du contrôle :

- conditions de stockage ;

- quantité de déchets présents sur le site.

7.4. Déchets non dangereux

Les déchets non dangereux (bois, papier, verre, textile, plastique, caoutchouc, etc.) et non souillés par des produits toxiques ou polluants peuvent être récupérés, valorisés ou éliminés dans des installations autorisées.

Les seuls modes d’élimination autorisés pour les déchets d’emballage sont la valorisation par réemploi, recyclage ou toute autre action visant à obtenir des matériaux utilisables ou de l’énergie.

Cette disposition n’est pas applicable aux détenteurs de déchets d’emballage qui en produisent un volume hebdomadaire inférieur à 1 100 litres et qui les remettent au service de collecte et de traitement des communes.

7.5. Déchets dangereux

Les déchets dangereux, et notamment les boues, cartouches filtrantes et produits d’emballage souillés par des produits toxiques ou polluants, sont éliminés dans des installations réglementées à cet effet au titre du code de l’environnement, dans des conditions propres à assurer la protection de l’environnement. Un registre des déchets dangereux produits (nature, tonnage, filière d’élimination, etc.) est tenu à jour. L’exploitant ou le collecteur émet un bordereau de suivi. Il est en mesure d’en justifier l’élimination ou le recyclage, puis l’élimination. Les documents justificatifs sont conservés trois ans.

Objet du contrôle :

- présence d’un registre des déchets dangereux à jour ;

- présence de documents justificatifs de l’élimination des boues, cartouches filtrantes et produits

d’emballage (le non-respect de ce point relève d’une non-conformité majeure).

7.6. Brûlage

Le brûlage des déchets à l’air libre est interdit.

8. Bruit et vibrations

8.1. Valeurs limites de bruit

Au sens de la présente annexe, on appelle :

- émergence : la différence entre les niveaux de pression continus équivalents pondérés A du bruit ambiant (installation en fonctionnement) et du bruit résiduel (en l’absence du bruit généré par l’installation) ;

- zones à émergence réglementée :

- l’intérieur des immeubles habités ou occupés par des tiers, existant à la date de la déclaration, et leurs parties extérieures éventuelles les plus proches (cour, jardin, terrasse) ;

- les zones constructibles définies par des documents d’urbanisme opposables aux tiers et publiés à la date de la déclaration ;

- l’intérieur des immeubles habités ou occupés par des tiers qui ont été implantés après la date de la déclaration dans les zones constructibles définies ci-dessus, et leurs parties extérieures éventuelles les plus proches (cour, jardin, terrasse), à l’exclusion de celles des immeubles implantés dans les zones destinées à recevoir des activités artisanales ou industrielles.

Dans le cas où l’application aux installations existantes est retenue :

Pour les installations existantes déclarées au plus tard le 12 janvier 2010 la date de la déclaration à prendre en compte dans la définition ci-dessus des zones à émergence réglementée est le 31 août 2009.

L’installation est construite, équipée et exploitée de façon telle que son fonctionnement ne puisse être à l’origine de bruits transmis par voie aérienne ou solidienne susceptibles de compromettre la santé ou la sécurité du voisinage ou de constituer une nuisance pour celui-ci.

Les émissions sonores émises par l’installation ne sont pas à l’origine, dans les zones à émergence réglementée, d’une émergence supérieure aux valeurs admissibles définies dans le tableau suivant :

NIVEAU DE BRUIT AMBIANT

existant dans les zones

à émergence réglementée

(incluant le bruit de l’installation) |

ÉMERGENCE ADMISSIBLE

pour la période allant

de 7 heures à 22 heures

sauf dimanches et jours fériés |

ÉMERGENCE ADMISSIBLE

pour la période allant

de 22 heures à 7 heures

ainsi que les dimanches et jours fériés |

|

Supérieur à 35 et inférieur ou égal à 45 dB(A) |

6 dB(A) |

4 dB(A) |

|

Supérieur à 45 dB(A) |

5 dB(A) |

3 dB(A) |

De plus, le niveau de bruit en limite de propriété de l’installation ne dépasse pas, lorsqu’elle est en

fonctionnement, 70 dB(A) pour la période de jour et 60 dB(A) pour la période de nuit, sauf si le bruit résiduel pour la période considérée est supérieur à cette limite.

Dans le cas où le bruit particulier de l’établissement est à tonalité marquée, au sens du point 1.9 de l’annexe de l’arrêté du 23 janvier 1997 relatif à la limitation des bruits émis dans l’environnement par les installations classées pour la protection de l’environnement, de manière établie ou cyclique, sa durée d’apparition ne peut excéder 30 % de la durée de fonctionnement de l’établissement dans chacune des périodes diurne ou nocturne définies dans le tableau ci-dessus.

Lorsque plusieurs installations classées, soumises à déclaration au titre de rubriques différentes, sont situées au sein d’un même établissement, le niveau de bruit global émis par ces installations respecte les valeurs limites ci-dessus.

8.2. Véhicules - Engins de chantier

Les véhicules de transport, les matériels de manutention et les engins de chantier utilisés à l’intérieur de l’installation sont conformes aux dispositions en vigueur en matière de limitation de leurs émissions sonores.

En particulier, les engins de chantier sont conformes à un type homologué.

L’usage de tous appareils de communication par voie acoustique (sirènes, avertisseurs, hautparleurs, etc.), gênant pour le voisinage, est interdit, sauf si leur emploi est exceptionnel et réservé à la prévention et au signalement d’incidents graves ou d’accidents.

8.3. Vibrations

Les règles techniques applicables sont fixées à l’annexe II du présent arrêté.

8.4. Surveillance par l’exploitant des émissions sonores

Une mesure du niveau de bruit et de l’émergence est effectuée par une personne ou un organisme qualifié, à la charge de l’exploitant, sur demande de l’inspection des installations classées.

9. Remise en état en fin d’exploitation

Outre les dispositions prévues au point 1.7 de la présente annexe, l’exploitant remet en état le site de sorte qu’il ne s’y manifeste plus aucun danger et inconvénient. En particulier :

- tous les produits dangereux ainsi que tous les déchets sont valorisés ou évacués vers des installations dûment autorisées ;

- les cuves ayant contenu des produits susceptibles de polluer les eaux ou de provoquer un incendie ou une explosion sont vidées, nettoyées, dégazées et, le cas échéant, décontaminées.

Elles sont, si possible, enlevées. Sinon, elles sont neutralisées par remplissage avec un solide inerte. Le produit utilisé pour la neutralisation recouvre toute la surface de la paroi interne et possède une résistance à terme suffisante pour empêcher l’affaissement du sol en surface. »

Article 4 de l’arrêté du 5 décembre 2012

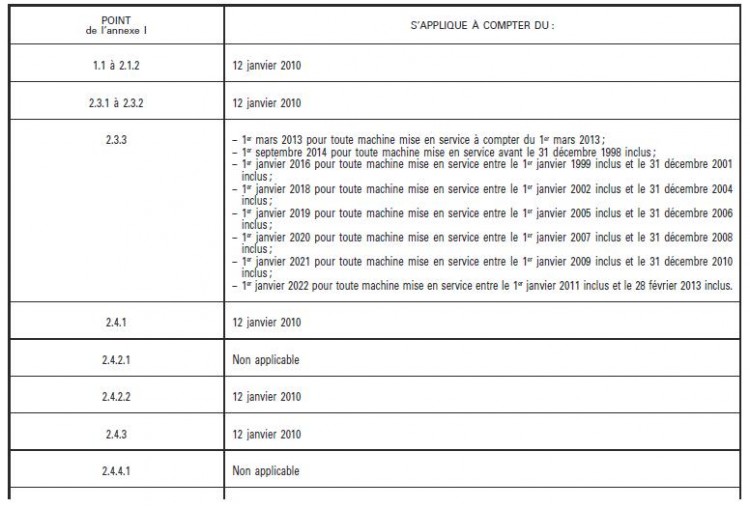

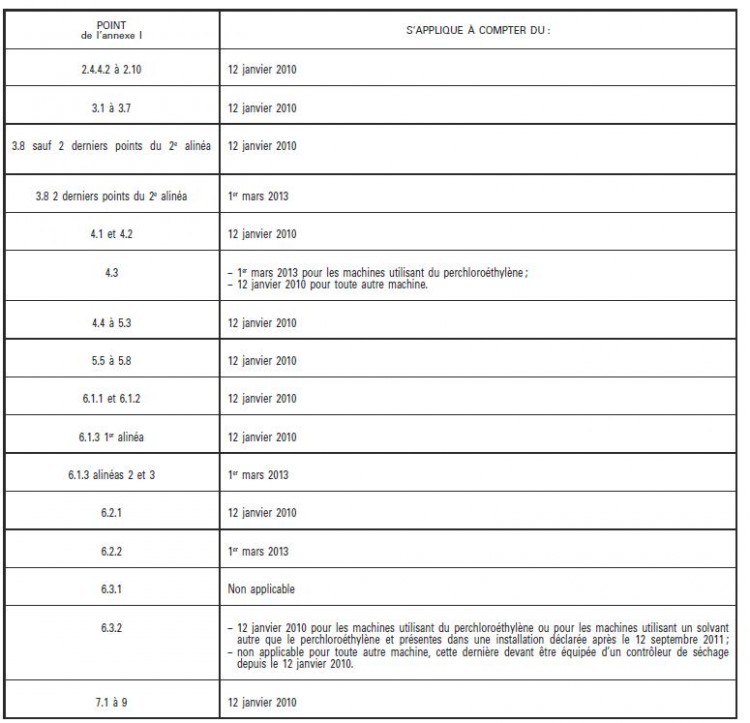

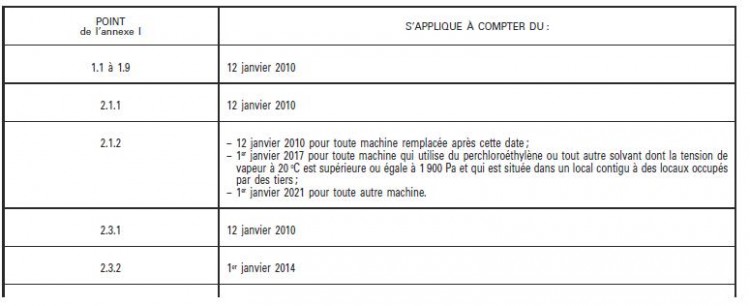

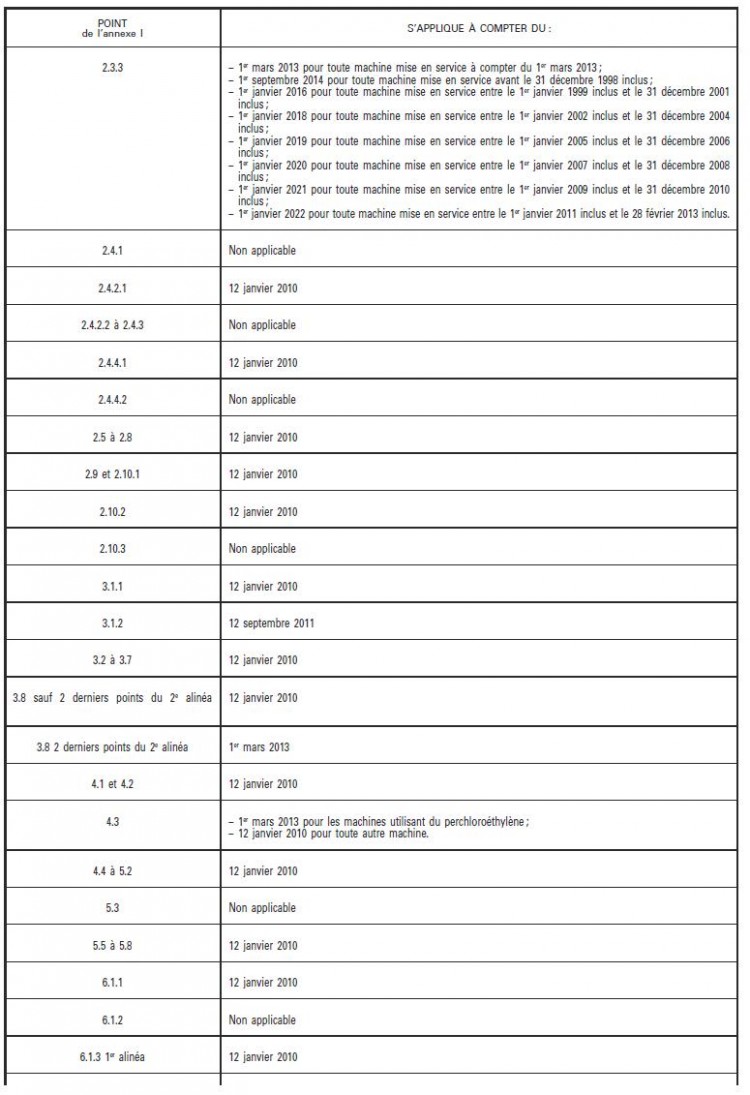

L’annexe III du même arrêté est remplacée par les dispositions suivantes :

« Annexe III : modalités d’application des dispositions concernant les installations en fonction de leur date de déclaration

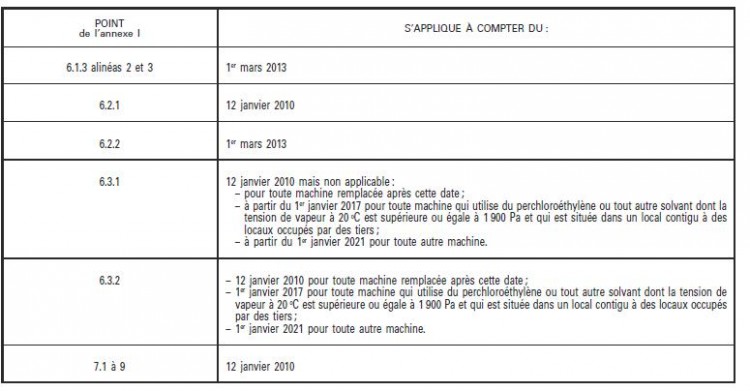

I. - Les dispositions de l’annexe I du présent arrêté sont applicables aux installations déclarées après le 12 janvier 2010 dans les conditions suivantes :

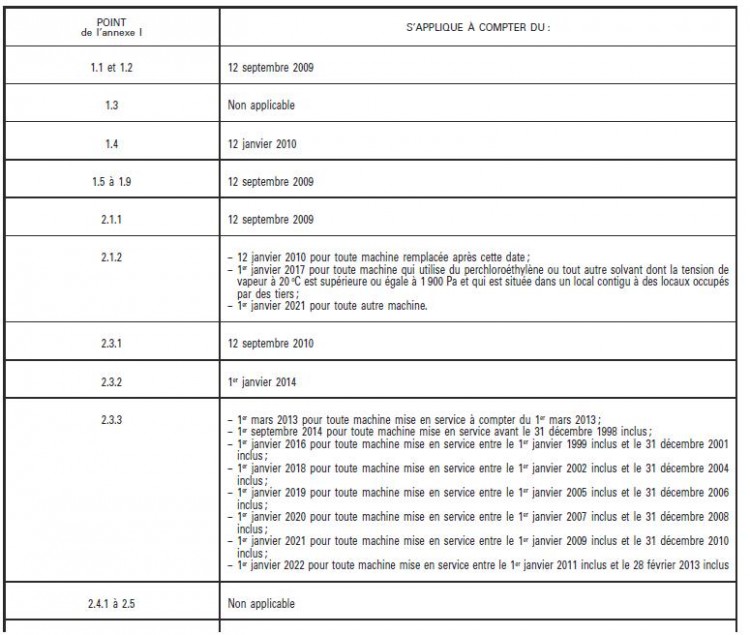

II. - Les dispositions de l’annexe I du présent arrêté sont applicables aux installations déclarées entre le 5 mai 2002 et le 12 janvier 2010 dans les conditions suivantes :

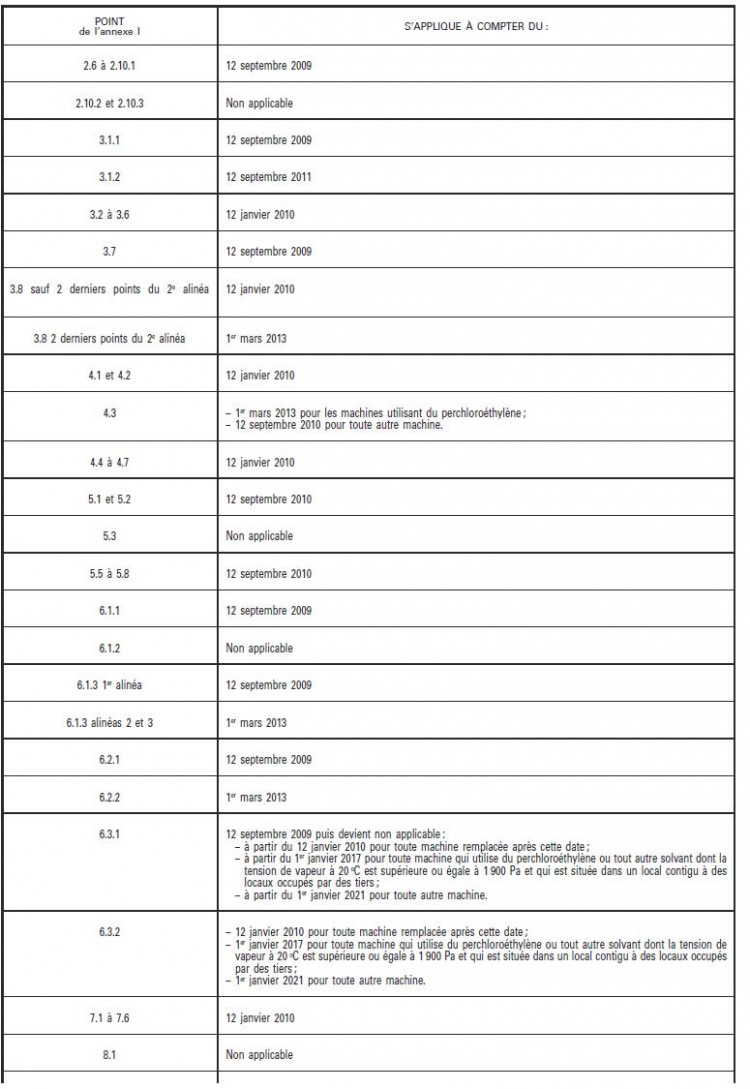

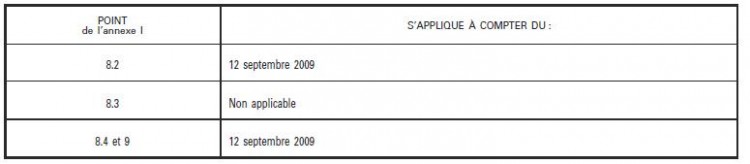

III. - Les dispositions de l’annexe I du présent arrêté sont applicables aux installations déclarées avant le 5 mai 2002 dans les conditions suivantes :

Article 5 de l’arrêté du 5 décembre 2012

L’annexe IV du même arrêté est remplacée par les dispositions suivantes :

« Annexe IV : protocole d’essais pour détermination des émissions de cov d’une machine

I. - Préambule

Le protocole d’essais permet de vérifier que les machines de nettoyage à sec en circuit fermé sont à même de respecter durablement, en situation d’exploitation, la valeur limite de 20 g/kg de linge nettoyé et séché imposée au point 6.2 de l’annexe I du présent arrêté.

II. - Objectifs du protocole d’essais

Sur la base des essais décrits ci-après, le protocole suivant permet d’attester que :

- la machine de nettoyage à sec présente un facteur d’émission FE inférieur ou égal à 5 g de solvant par kilogramme de vêtements nettoyés (ou 7 g/kg pour les machines aux hydrocarbures de capacité inférieure

ou égale à 15 kg). Ce facteur d’émission est déterminé par pesée différentielle de la machine ;

- la machine de nettoyage à sec soumise aux essais est une machine en circuit fermé répondant à la définition suivante :

Définition : une machine de nettoyage à sec en circuit fermé est une machine intégrant de façon inamovible tous les systèmes de récupération de solvant qui s’avèrent nécessaires – pendant toutes les phases du nettoyage conduisant à livrer une charge propre, sèche et désodorisée – pour éviter automatiquement et sans aucune régénération :

- toute liaison entre l’ambiance du local et l’enceinte de la machine (parties internes de la machine et canalisations comprises) ;

- toute évacuation de résidus (à l’exception de l’eau, débarrassée du solvant, par le siphon du séparateur).

Les opérations de purification du solvant ne sont pas prises en compte par la précédente définition.

Le protocole est mis en oeuvre dans un local d’essais dont les conditions ambiantes sont contrôlées et répondent aux conditions fixées au III « Conditions générales d’essais » de la présente annexe.

Afin de vérifier le fonctionnement correct de la machine en circuit fermé et, le cas échéant, afin de déceler les causes d’émissions anormales qui pourraient s’aggraver lors du vieillissement de la machine, la surveillance de la concentration ambiante du local d’essai est effectuée selon le protocole et les conditions décrites au III « Conditions générales d’essai » de la présente annexe. Les causes identifiées sont signalées dans le procèsverbal d’essai.

III. - Conditions générales d’essais

Charges de la machine :

- les charges introduites dans la machine pour chaque cycle doivent correspondre à la capacité nominale Cn de la machine. La capacité nominale est telle que :

V/Cn = 22 – Cn/6, pour Cn comprise entre 0 et 25 kg ;

V/Cn = 18,7 – Cn/27, pour Cn comprise entre 26 et 50 kg.

V étant le volume du panier, exprimé en litres, égal au volume calculé en prenant pour diamètre le diamètre intérieur du panier, sans tenir compte des chicanes, et comme profondeur la distance comprise entre le flasque avant du panier et le fond, mesuré au niveau de la virole.

Les masses exactes m1 et m2 des charges utilisées sont notées au gramme près en vue du calcul prévu au VIII, de la présente annexe.

Préalablement à la détermination de m1 et m2, les charges textiles sont placées au moins 24 heures en ambiance conditionnée (température : 23 ± 3 °C ; hygrométrie : 60 ± 15 %) de manière à stabiliser le taux d’humidité initial du textile.

La composition de la charge textile se répartit en 20 % de laine, 30 % de coton et 50 % de polyester-coton.

Les articles en polyester-coton sont composés de 50 à 65 % de polyester et de 35 à 50 % de coton.

Eau d’alimentation :

- température = 15 ± 2 °C ;

- pression (mesurée à l’entrée de la machine en fonctionnement) : 2,5 × 105 Pa ;

- température ambiante et humidité relative ;

- température = 23 ± 3 °C ;

- hygrométrie relative = 60 ± 15 %.

IV. - Cycles de nettoyage

Le cycle de nettoyage à sec utilisé est un cycle à deux bains à distillation continue. Le nombre de cycles à accomplir entre pesée initiale et pesée finale est de 50 ± 2.

IV-1. Détail du cycle :

IV-1.1. Cas des machines munies d’un distillateur :

Le fabricant programme, sur la machine en test, un cycle de nettoyage standard basé sur le schéma ci-dessous :

1. Prélavage – niveau bas (à titre indicatif : durée = 3 min) ;

2. Vidange vers distillateur (distillation continue) ;

3. Essorage ;

4. Nettoyage (à titre indicatif : durée = 6 min) ;

5. Vidange vers réservoir ;

6. Essorage ;

7. Séchage – température de l’air : 65 °C en entrée (sous réserve des possibilités de la machine) ;

8. Désodorisation (3 à 5 min).

Le filtre à solvant n’est pas mis en service.

Le séchage se fait sous le contrôle d’un contrôleur de séchage ou autre dispositif approprié.

IV-1.2. Cas des machines sans distillateur :

IV-1.2.1. Machines en plein bain :

Le fabricant programme, sur la machine en test, un cycle de nettoyage standard basé sur le schéma ci-dessous :

1. Prélavage niveau bas (à titre indicatif : durée = 3 min) ;

2. Vidange vers réservoir ;

3. Essorage ;

4. Nettoyage (à titre indicatif : durée = 6 min) ;

5. Vidange vers réservoir ;

6. Essorage ;

7. Séchage – Température de l’air en entrée : à définir en fonction des caractéristiques du solvant ;

8. Désodorisation (à titre indicatif : 3 à 5 min).

Le laboratoire vérifie la cohérence des réglages effectués en fonction des caractéristiques de la machine et du solvant.

IV-1.2.2. Machines à pulvérisation :

Le fabricant programme, sur la machine en test, un cycle de nettoyage standard basé sur le schéma ci-dessous :

1. Séquence de pulvérisation ;

2. Vidange vers réservoir et essorage si celui-ci est prévu ;

3. Séquence de pulvérisation avec chauffage (vêtements et solvant si prévue apr le constructeur) ;

4. Vidange vers réservoir et essorage si celui-ci est prévu ;

5. Séchage – Température de l’air en entrée : à définir en fonction des caractéristiques du solvant ;

6. Désodorisation (à titre indicatif : 3 à 5 min).

Le laboratoire vérifie la cohérence des réglages effectués en fonction des caractéristiques de la machine et du solvant.

IV-2. Température de séchage :

La température précisée ci-dessus est couramment utilisée en nettoyage à sec au perchloréthylène. Pour disposer de résultats comparables, les cycles utilisés pour les essais doivent présenter cette valeur de température.

IV-3. Distillation :

Le programme établi par le fabricant doit inclure la distillation en continu des bains de prélavage successifs.

Pour s’affranchir de l’incertitude importante générée par la présence de résidus de distillation et leur analyse visant la détermination de leur teneur en solvant, la distillation se fait en l’absence de salissure (vêtements propres, pas d’introduction de salissures artificielles).

IV-4. Capacité machine :

Pour garantir la précision de la pesée différentielle, la machine soumise à essais doit présenter une capacité nominale (conformément au III de la présente annexe) supérieure ou égale à 8 kg. Celle-ci reste néanmoins limitée à 50 kg au plus.

V. - Matériel de pesage

V-1. Concernant les charges textiles :

Elles sont déterminées à l’aide d’une balance dont l’incertitude de lecture est inférieure ou égale à ± 0,5 g.

Les masses m1 et m2 sont notées en kilogrammes, au gramme près (exemple : 14,962 kg).

V-2. Concernant la machine en essais :

Le matériel de pesage est un pèse-palette d’une portée adaptée au poids de la machine, d’au moins 3 000 kg, offrant une précision de lecture inférieure ou égale à ± 100 g.

La lecture de masse est faite par l’intermédiaire d’un afficheur numérique. Le pèse-palette est muni d’un voyant de niveau et de vérins destinés au réglage de niveau.

Pour la pesée, le pèse-palette est positionné sur un transpalette de géométrie et de capacité de charge adaptées, de manière à effectuer un réglage de niveau satisfaisant du pèse-palette.

Nota. – Les balances affectées à ces essais font l’objet d’un étalonnage régulier et les corrections nécessaires sont apportées.

VI. - Pesée initiale

VI-1. Préparation de la machine :

La machine doit être propre, en ordre de marche, réservoirs de solvant pleins, tambour vide.

VI-1.1. Les séparateurs :

Dans la mesure du possible, un seul étage de séparation sera en service. Le second sera remplacé par un bidon préalablement taré. Les séparateurs seront préparés en vue de la pesée initiale. Cette préparation correspond un état initial prévu pour être facilement reproductible en vue de la pesée finale.

La méthode employée vise à établir la hauteur d’eau, à définir précisément pour la pesée initiale et à reproduire pour la pesée finale.