(JO n° 59 du 10 mars 2016)

NOR : DEVP1604751A

Texte modifié par :

Arrêté du 29 mai 2024 (JO n° 158 du 5 juillet 2024)

Arrêté du 26 juillet 2022 (JO n° 178 du 3 août 2022)

Arrêté du 17 juillet 2019 (JO n° 199 du 28 août 2019)

Arrêté du 19 avril 2017 (JO n° 95 du 22 avril 2017)

Arrêté du 16 mars 2017 (JO n° 70 du 23 mars 2017)

Arrêté du 22 décembre 2016 (JO n° 302 du 29 décembre 2016)

Arrêté du 25 juillet 2016 (JO n° 175 du 29 juillet 2016)

Vus

La ministre de l'environnement, de l'énergie et de la mer, chargée des relations internationales sur le climat,

Vu le règlement (CE) n° 1516/2007 du 19 décembre 2007 définissant les exigences types applicables au contrôle d'étanchéité pour les équipements fixes de réfrigération, de climatisation et de pompes à chaleur contenant certains gaz à effet de serre fluorés, notamment ses articles 4, 5, 6 et 7 ;

Vu le code de l'environnement, notamment les articles R. 543-75 à R. 543-123 ;

Vu l'arrêté du 30 juin 2008 relatif à la délivrance des attestations de capacité aux opérateurs prévues à l'article R. 543-99 du code de l'environnement,

Arrête :

Section 1 : Contrôle d'étanchéité des équipements frigorifiques, climatiques et thermodynamiques

Article 1er de l'arrêté du 29 février 2016

(Arrêté du 17 juillet 2019, article 1er)

Aux périodes définies à l'article 4 du présent arrêté, le détenteur de l'équipement fait réaliser par un opérateur titulaire de l'attestation de capacité les contrôles d'étanchéité périodiques prévus à l'article R. 543-79 du code de l'environnement et à l'article 4 du règlement (UE) n° 517/2014 :

« - soit par une des méthodes de mesures directes définie à l'article 2 du présent arrêté ;

« - soit par une des méthodes de mesures indirectes définie à l'article 2 du présent arrêté.

« Les contrôles d'étanchéité périodiques réalisées par une méthode de mesure directe sont réalisés sur les parties décrites à l'article 4 du règlement (CE) n° 1516/2007 susvisé.

« Lors des contrôles d'étanchéité périodiques réalisés par une méthode de mesure indirecte, l'opérateur effectue un contrôle visuel et manuel de l'équipement et analyse l'un ou plusieurs des paramètres suivants :

« a) La pression ;

« b) La température ;

« c) Le courant du compresseur ;

« d) Les niveaux de liquides ;

« e) Le volume de la quantité rechargée.

« Aux périodes définies à l'article 4 du présent arrêté, le détenteur de l'équipement fait réaliser, conformément à l'article 3 du règlement (CE) n°1516/2007, par un opérateur titulaire de l'attestation de capacité, la vérification des fiches d'intervention de l'équipement prévues à l'article R. 543-82 du code de l'environnement. »

Article 2 de l'arrêté du 29 février 2016

(Arrêté du 16 mars 2017, article 1er, Arrêté du 19 avril 2017, article 1er et Arrêté du 17 juillet 2019, article 2 I et II)

I. Les méthodes de mesures directes pouvant être utilisées pour la recherche de fuites sont les suivantes :

- déplacement d'un détecteur mesureur ou d'un détecteur électronique en tout point de l'équipement présentant un risque de fuite. Le détecteur est adapté au fluide frigorigène contenu dans l'équipement à contrôler ;

- application d'un produit moussant ou d'eau savonneuse à condition que l'ensemble des éléments de l'équipement soit accessible ;

- introduction d'un fluide fluorescent dans le circuit pour repérage à la lampe UV.

Si la configuration de l'équipement ne permet pas d'avoir accès à l'ensemble des points pouvant présenter un risque de fuite, une méthode permettant d'obtenir une efficacité équivalente sur la détection de défaillance du confinement est mise en place. A titre d'illustration, la mise en œuvre des méthodes prévues dans la norme NF EN 378-2 (« version de 2017 ») répond aux exigences du présent paragraphe.

Le seuil de détection des détecteurs mentionnés au deuxième alinéa du présent article est inférieur ou égal à cinq grammes par an « à la pression de service ». Ce seuil de détection est vérifié au moins une fois tous les douze mois en suivant un protocole représentatif de l'ensemble des situations de détection raisonnablement prévisibles sur les sites d'utilisation y compris les cas de présence de gaz interférents, en utilisation statique et en utilisation dynamique. A titre d'illustration, la mise en œuvre du protocole prévu au chapitre 11 de la norme NF EN 14624 (version de 2012) répond aux exigences du présent paragraphe.

II. La méthode de chute de pression à l'azote est menée pendant une durée appropriée pour la taille de l'équipement à contrôler, en choisissant des temps de stabilisation avant mesures et un nombre de mesures permettant de détecter une chute de pression caractéristique des fuites à rechercher. A titre d'illustration, l'utilisation de la méthode décrite au chapitre 7 de la norme NF EN 13184 (version de 2004) répond aux exigences du présent paragraphe.

« III. Une méthode de détection de fuite par mesure indirecte et repose sur l'analyse d'au moins un des paramètres suivants :

« a) La pression ;

« b) La température ;

« c) Le courant du compresseur ;

« d) Les niveaux de liquides ;

« e) Le volume de la quantité rechargée. »

Article 3 de l'arrêté du 29 février 2016

(Arrêté du 25 juillet 2016, article 1er et Arrêté du 17 juillet 2019, article 3)

« I. Le système permanent de détection de fuite prévu à l'article 5 du règlement (CE) n° 517/2014 est un système permanent de détection de fuite de HFC fondé sur une méthode de détection de fuite par mesure indirecte conçu et mis en œuvre de façon à permettre le déclenchement de l'alarme, informant l'exploitant de tout défaut d'étanchéité détecté, au plus tard lorsque la fuite conduit à la plus grande des pertes en HFC mentionnées ci-dessous :

« - 50 grammes par heure ;

« - 10 % de la charge, en tonne, du fluide contenu dans l'équipement.

« II. Par exception au paragraphe I, lorsqu'un système permanent de détection de fuite par mesure indirecte ne peut pas être mis en œuvre pour des raisons techniques, le système permanent de détection de fuite prévu à l'article 5 du règlement (CE) n° 517/2014 est un système permanent de détection de fuite de HFC basé sur des méthodes directes conçu et mis en œuvre de façon à permettre le déclenchement de l'alarme, informant l'exploitant de tout défaut d'étanchéité détecté, au plus tard lorsque la fuite conduit à la plus grande des pertes en HFC mentionnées ci-dessous :

« - 50 grammes par heure ;

« - 10 % de la charge, en tonne, du fluide contenu dans l'équipement.

« L'exploitant tient à la disposition des autorités compétentes l'étude justifiant l'impossibilité technique de mise en œuvre d'un système permanent de détection de fuite par mesure indirecte.

« L'implantation du système permanent de détection de fuite de HFC, basée sur des méthodes directes, résulte et est conforme aux préconisations d'une étude préalable. Cette étude est réalisée par une personne dûment qualifiée et indépendante du détenteur et de l'exploitant de l'équipement. Elle précise et justifie, notamment, le seuil de déclenchement de l'alarme.

« III. Par exception aux paragraphes I et II, lorsqu'un système permanent de détection de fuite respectant les dispositions des paragraphes I et II ne peut pas être mis en œuvre pour des raisons techniques, le système permanent de détection de fuite prévu à l'article 5 du règlement (CE) n° 517/2014 est un système permanent de détection de fuites qui analyse au moins un des paramètres suivants :

« a) La pression ;

« b) La température ;

« c) Le courant du compresseur ;

« d) Les niveaux de liquides ;

« e) Le volume de la quantité rechargée.

« Le système permanent de détection de fuite est relié à une alarme informant l'exploitant de tout défaut d'étanchéité détecté.

« L'exploitant prévoit des mesures correctives afin de détecter au plus vite et limiter les fuites. Il réalise les contrôles d'étanchéité, prévus à l'article 1er, par une méthode de mesure directe à la périodicité prévue à l'article 4.

« L'exploitant tient à la disposition des autorités compétentes l'étude justifiant l'impossibilité technique de mise en œuvre d'un système permanent de détection de fuite respectant les dispositions prévues au I et II du présent article ainsi que les mesures correctives qu'il met en œuvre afin de détecter au plus vite et limiter les fuites.

« IV. Les systèmes permanents de détection de fuite sont vérifiés au moins une fois tous les douze mois afin de garantir l'exactitude des informations fournies. L'exploitant de l'équipement tient à jour un registre. Ce registre précise les fluides pour lesquels le système permanent de détection est adapté, la liste des opérations d'entretien destinées à le maintenir en bon fonctionnement, le résultat des vérifications réalisées et, le cas échéant, les actions correctives à réaliser.

« V. Toute présomption de fuite de fluide frigorigène donne lieu à une recherche de fuite par méthode de mesures directes :

« - dans un délai de douze heures si la charge de l'équipement est supérieure ou égale à 500 tonnes équivalent CO2 ;

« - dans un délai de vingt-quatre heures dans les autres cas. »

Article 4 de l'arrêté du 29 février 2016

(Arrêté du 17 juillet 2019, article 4)

La période maximale entre deux contrôles prévus à l'article 1er est précisée dans le tableau suivant :

«

| CATÉGORIE DE FLUIDE |

CHARGE EN FLUIDE FRIGORIGÈNE

DE L'ÉQUIPEMENT |

PÉRIODE DES CONTRÔLES

en l'absence de système permanent

de détection de fuite

répondant aux exigences

du I. et II. de l'article 3 |

PÉRIODE DES CONTRÔLES

si un système permanent de détection

de fuite répondant aux exigences

du I. et II. de l'article 3 est installé |

|---|

HCFC |

2 kg ≤ charge < 30 kg |

12 mois |

30 kg ≤ charge < 300 kg |

6 mois |

300 kg ≤ charge |

3 mois |

HFC, PFC |

5 t. éq. CO2 ≤ charge < 50 t. éq. CO2 |

12 mois |

24 mois |

50 t. éq. CO2 ≤ charge < 500 t. éq. CO2 |

6 mois |

12 mois |

500 t. éq. CO2 ≤ charge |

Équipement mobile |

3 mois |

6 mois |

Équipement fixe | |

6 mois |

Équipement fixe répondant à l'exception prévue au III de l'article 3 |

3 mois | |

».

Article 5 de l'arrêté du 29 février 2016

L'opérateur qui a effectué les contrôles prévus au premier alinéa de l'article 1er consigne sur la fiche d'intervention prévue à l'article R. 543-82 du code de l'environnement les résultats du contrôle d'étanchéité.

Lorsque des fuites sont constatées lors du contrôle d'étanchéité de l'équipement (y compris contrôle de maintenance) l'opérateur qui a effectué les contrôles prévus au premier alinéa de l'article 1er du présent arrêté consigne sur la fiche d'intervention prévue à l'article R. 543-82 du code de l'environnement les réparations effectuées ou à effectuer. Cette fiche indique en particulier chacun des circuits et des points de l'équipement où une fuite a été détectée. L'opérateur appose un marquage amovible sur les composants de l'équipement nécessitant une réparation.

Article 6 de l'arrêté du 29 février 2016

(Arrêté du 25 juillet 2016, article 2)

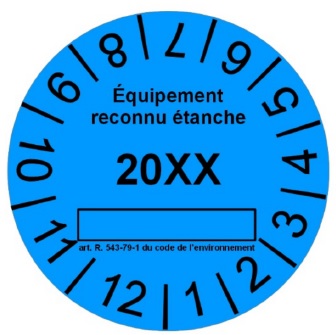

Quand il est établi à l'issue du contrôle d'étanchéité que l'équipement ne présente pas de fuites, l'opérateur appose sur l'équipement la marque de contrôle d'étanchéité.

La marque de contrôle d'étanchéité est constituée d'une vignette adhésive ayant la forme d'un disque bleu « de diamètre supérieur ou égal à quatre centimètres » et conforme au modèle figurant à l'annexe du présent arrêté.

Les vignettes sont apposées de manière à être visibles dans les conditions normales d'utilisation des équipements. La nouvelle vignette est substituée à la précédente.

La marque de contrôle d'étanchéité indique la date limite de validité du contrôle d'étanchéité prévue à l'article 4 du présent arrêté. Si le contrôle d'étanchéité n'est pas renouvelé avant cette date, l'équipement ne peut faire l'objet d'opération de recharge en fluide frigorigène.

Article 7 de l'arrêté du 29 février 2016

(Arrêté du 25 juillet 2016, article 2 et Arrêté du 19 avril 2017, article 2)

Lorsque des fuites sont constatées lors du contrôle d'étanchéité de l'équipement (y compris contrôle de maintenance) et que l'opérateur ne peut y remédier sur-le-champ, il appose sur l'équipement la marque signalant un défaut d'étanchéité.

La marque signalant le défaut d'étanchéité est constituée d'une vignette ayant la forme d'un disque rouge « de diamètre supérieur ou égal à quatre centimètres » et conforme au modèle figurant à l'annexe du présent arrêté. Cette marque est apposée sur la marque de contrôle d'étanchéité.

« Dans un délai maximal de 4 jours ouvrés après le contrôle d'étanchéité, des mesures sont mises en œuvre pour faire cesser la fuite ou à défaut l'équipement est mis à l'arrêt puis il est vidangé dans le même délai par un opérateur titulaire de l'attestation de capacité. Si l'équipement est constitué de plusieurs circuits, les circuits ou parties de circuits sur lesquels aucune fuite n'a été constatée peuvent rester en service et seuls les circuits ou parties de circuits sur lesquels la fuite a été constatée sont mis à l'arrêt et vidangés.

« La remise en service ne peut avoir lieu qu'après réparation de l'équipement.

« Les dispositions des deux alinéas précédents ne sont pas applicables si la mise à l'arrêt de l'équipement est de nature à porter atteinte à la sécurité ou à la sûreté d'exploitation d'installations classées pour la protection de l'environnement ou d'installations nucléaires de base. Dans ce cas l'équipement ne fait plus l'objet d'opération de recharge en fluide frigorigène jusqu'à réparation. »

Article 8 de l'arrêté du 29 février 2016

L'arrêté du 7 mai 2007 relatif au contrôle d'étanchéité des éléments assurant le confinement des fluides frigorigènes utilisés dans les équipements frigorifiques et climatiques est abrogé.

Section 2 : Cession des fluides frigorigènes et des équipements contenant des fluides frigorigènes

Article 9 de l'arrêté du 29 février 2016

(Arrêté du 25 juillet 2016, article 3)

I. Pour chaque cession d'un fluide frigorigène, « l'acquéreur indique au distributeur la liste des numéros SIRET des établissements auxquels il cédera tout ou partie du fluide pour utilisation. Le » distributeur consigne dans le registre mentionné à l'article R. 543-85 du code de l'environnement les informations suivantes :

- la date de la cession ;

- la catégorie du fluide cédé, au sens de l'article R. 543-75 du code de l'environnement ;

- la quantité cédée ;

- la raison sociale de l'acquéreur ;

- le numéro « SIREN de l'acquéreur, et la liste des numéros SIRET que l'acquéreur lui a indiquée » ;

- si l'acquéreur est un opérateur, le numéro de son attestation de capacité ou de certificat équivalent délivré dans un autre Etat membre de l'Union européenne.

II. Pour chaque cession d'équipement préchargé contenant des fluides frigorigènes et nécessitant pour leur assemblage ou mise en service, en application de l'article R. 543-78, le recours à un opérateur disposant de l'attestation de capacité ou d'un certificat équivalent délivré dans un autre Etat membre de l'Union européenne, tout distributeur d'équipements consigne dans le registre mentionné à l'article R. 543-85 les informations suivantes :

- la date de la cession ;

- le type d'équipement cédé (climatiseur ou pompe à chaleur) ;

- la catégorie du fluide frigorigène contenu dans l'équipement, au sens de l'article R. 543-75 du code de l'environnement ;

- si l'acquéreur est un distributeur d'équipements, sa raison sociale et son numéro SIRET ;

- si l'acquéreur est un opérateur, sa raison sociale, son numéro SIRET et son numéro d'attestation de capacité ou de certificat équivalent délivré dans un autre Etat membre de l'Union européenne.

- si l'acquéreur n'est ni un distributeur d'équipements ni un opérateur :

- son nom ;

- la raison sociale, le numéro SIRET et le numéro d'attestation de capacité ou de certificat équivalent de l'opérateur auprès duquel il a passé un contrat pour l'assemblage et la mise en service de l'équipement en application de l'article R. 543-84 du code de l'environnement. Une copie de ce contrat est insérée dans le registre.

III. A défaut de numéro de « SIREN ou de SIRET », les distributeurs ou distributeurs d'équipements consignent dans le registre le numéro de TVA intracommunautaire de l'acquéreur.

Article 10 de l'arrêté du 29 février 2016

Le contrat d'assemblage et de mise en service prévu à l'article R. 543-84 mentionne le type d'équipement (climatiseur ou pompe à chaleur) et la catégorie du fluide frigorigène contenu dans l'équipement, au sens de l'article R. 543-75 du code de l'environnement.

Le contrat est signé conjointement par l'acquéreur de l'équipement et par l'opérateur effectuant l'assemblage et la mise en service de l'équipement.

Le contrat est établi conformément au formulaire CERFA n° 15498 (2).

Article 11 de l'arrêté du 29 février 2016

(Arrêté du 22 décembre 2016, article 1er, Arrêté du 26 juillet 2022, article 1er et Arrêté du 29 mai 2024, article 1er)

La fiche d'intervention prévue à l'article R. 543-82 du code de l'environnement mentionne les coordonnées de l'opérateur, son numéro d'attestation de capacité prévue aux articles R. 543-99 à R. 543-107 ainsi que la date et la nature de l'intervention effectuée. Elle indique la nature, la quantité et l'installation de destination du fluide récupéré ainsi que la quantité de fluide éventuellement réintroduite dans l'équipement.

Dans le cas où l'intervention relève d'une activité de catégorie I, II, III ou IV, telle que définie à l'annexe I de l'arrêté du 30 juin 2008 susvisé, l'opérateur est tenu d'utiliser le formulaire « CERFA n° 15497 (4) » comme fiche d'intervention.

Article 12 de l'arrêté du 29 février 2016

(Arrêté du 26 juillet 2022, article 2)

Abrogé

Section 4 : Dispositions finales

Article 13 de l'arrêté du 29 février 2016

Les dispositions des articles 6 et 7 entrent en vigueur le 1er juillet 2016.

Article 14 de l'arrêté du 29 février 2016

Le directeur général de la prévention des risques est chargé de l'exécution du présent arrêté, qui sera publié au Journal officiel de la République française.

Fait le 29 février 2016.

Pour la ministre et par délégation :

Le directeur général de la prévention des risques,

M. Mortureux

Annexe

Marque de contrôle d'étanchéité

Le rectangle figurant sur la vignette indique le numéro d'attestation de capacité de l'opérateur qui l'a apposée.

Marque de défaut d'étanchéité

Le rectangle figurant sur la vignette indique le numéro d'attestation de capacité de l'opérateur qui l'a apposée.